Limpiador de transportador de cinturones: equipo clave para una limpieza eficiente y vida útil de equipos extendidos

2025.06.17

2025.06.17

Noticias de la industria

Noticias de la industria

Content

1. ¿Qué es un limpiador de transportador de cinta

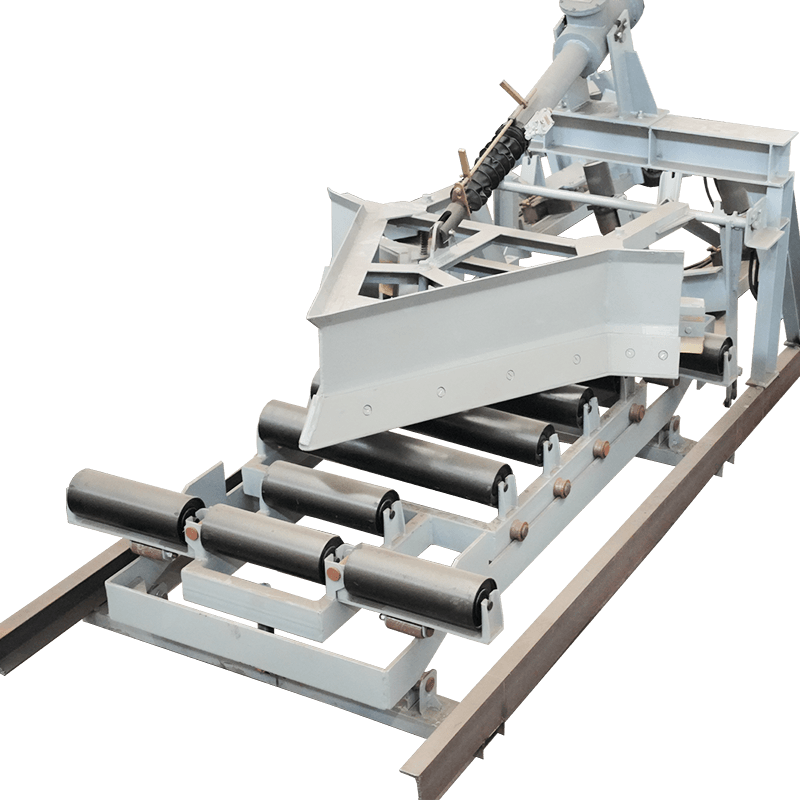

El limpiador transportador de cinturones (también conocido como barrendero) es un dispositivo que se utiliza específicamente para eliminar los materiales y el polvo adherido a la superficie de la cinta transportadora. Durante la operación del transportador de la cinta, algunos materiales (como carbón, mineral, grano, materias primas químicas, etc.) son fáciles de permanecer en la superficie de la cinta transportadora, y no pueden ser limpiados por completo solo con el dispositivo de descarga. La función del barrendero es eliminar eficientemente los materiales residuales, reducir el desgaste de la correa transportadora, reducir el consumo de energía y mejorar la estabilidad de la operación del equipo. Es una parte indispensable del sistema de transmisión.

2. La importancia del limpiador

En la operación a largo plazo del transportador de cinta, si el barrendero no está instalado o el efecto de limpieza no es bueno, ocurrirán los siguientes problemas:

Desviación de la cinta transportadora: los materiales residuales afectan la fricción entre la correa y el rodillo, lo que hace que la correa del transportador se desvíe y afecte el funcionamiento normal.

Desgaste del equipo intensificado: grandes partículas de material se adhieren al cinturón, aumentan la fricción del rodillo y el rodillo, y acortan la vida útil.

Mayor consumo de energía: la adhesión en la superficie de la correa aumenta la resistencia a la carrera, lo que resulta en una mayor carga del motor y un mayor consumo de energía.

Contaminación ambiental: los materiales residuales caen en la sección de retorno, causando contaminación en el sitio y el aumento de los costos de limpieza.

Las funciones principales del limpiador incluyen:

- Mantenga la cinta transportadora limpia, asegúrese de la fricción entre el rodillo de transmisión y la cinta transportadora, y evite la desviación.

- Reduzca la adhesión del material, reduzca el desgaste de la cinta transportadora, el rodillo y el rodillo, y extienda la vida útil.

- Mejore la estabilidad operativa y evite la vibración del cinturón, la rotura y otras fallas.

- Reduzca los costos de mantenimiento y reduzca la tasa de falla del equipo causada por la acumulación de material.

3 . Tipos y principios de trabajo de limpiadores

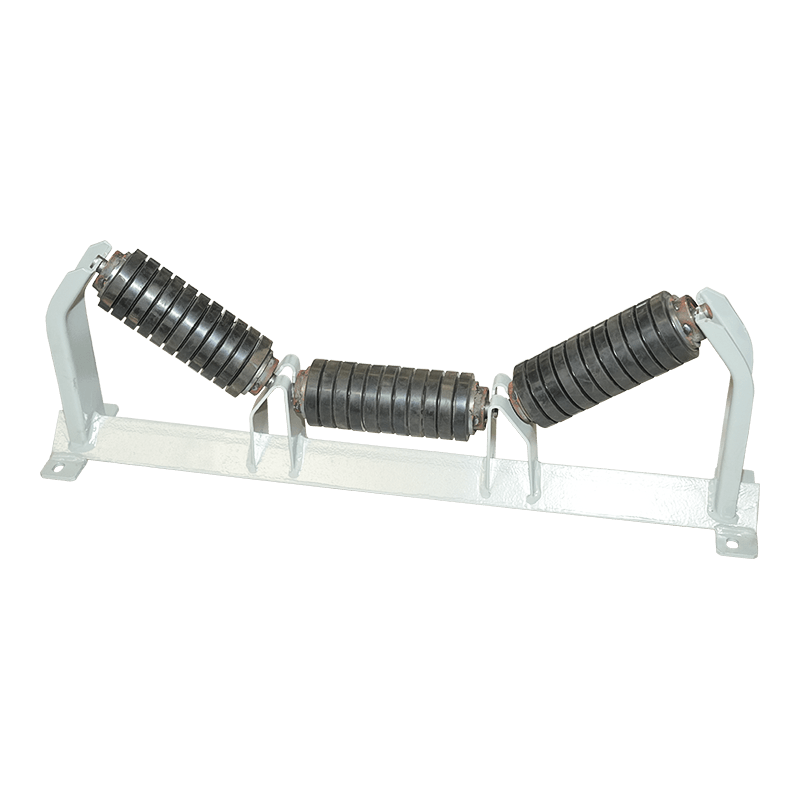

Limpiador primario (limpiador principal)

Ubicación de instalación: generalmente instalado cerca del rodillo de la cabeza (rodillo de transmisión), responsable de eliminar la mayoría de los materiales adheridos.

Principio de trabajo: use raspadores de poliuretano o aleación, cerca de la superficie de la cinta transportadora y use presión elástica para raspar materiales residuales.

Escenarios aplicables: adecuados para materiales altamente viscosos (como carbón húmedo, arcilla, materias primas químicas, etc.).

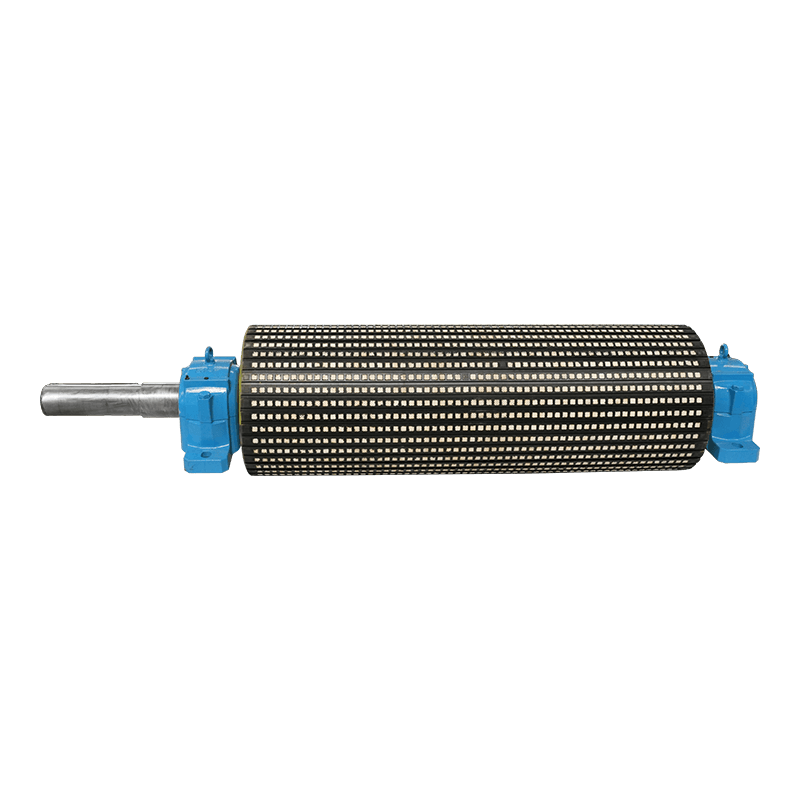

Cleaner secundario (limpiador auxiliar)

Ubicación de instalación: Instalada en la sección de retorno, utilizada para limpiar aún más partículas finas no retiradas por el limpiador primario.

Principio de trabajo: use un cepillo giratorio o raspador en forma de V para realizar una limpieza secundaria en la cinta transportadora.

Escenarios aplicables: adecuados para materiales finos (como grano, polvo mineral, cemento, etc.).

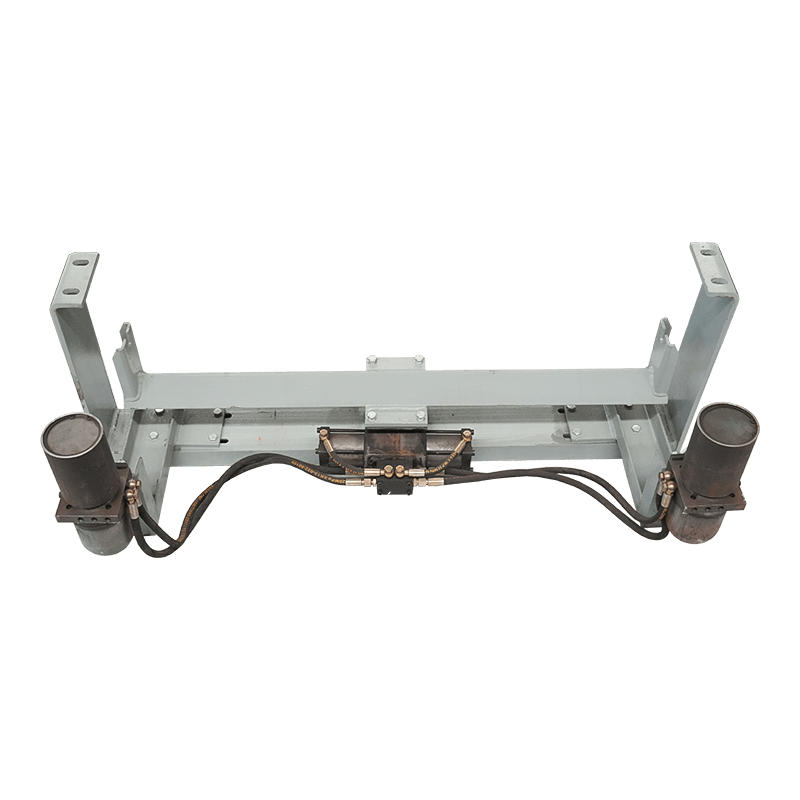

Limpiador de sección vacío

Ubicación de instalación: Instalada en la sección de retorno de la cinta transportadora, utilizada para limpiar los materiales caídos y evitar la acumulación.

Principio de trabajo: use el raspador o la transmisión en espiral para recolectar o descargar materiales caídos.

4 Ventajas del núcleo de los limpiadores

| Ventajas | Descripción |

| Limpieza eficiente | Use raspadores altamente resistentes al desgaste o cepillos giratorios para garantizar que no haya material residual en la superficie de la correa transportadora |

| Reducir el desgaste | Reducir la fricción entre la cinta transportadora y los rodillos, extender la vida útil del equipo |

| Ahorro de energía y reducción del consumo | Reduzca la resistencia a la carrera de la correa, reduzca la carga del motor y ahorre electricidad |

| Evitar la desviación | Mantenga la fricción entre la correa y el rodillo para garantizar el funcionamiento estable de la cinta transportadora |

| Reducción de polvo de protección del medio ambiente | Reducir la dispersión del material y reducir la contaminación del polvo en el entorno de trabajo |

| Mantenimiento fácil | Diseño modular, fácil reemplazo de raspador, reducción de mantenimiento cuesta |

Español

Español English

English русский

русский