Rodillo plano del transportador de cinta: ¿Cómo funciona en el sistema de transmisión?

2025.06.23

2025.06.23

Noticias de la industria

Noticias de la industria

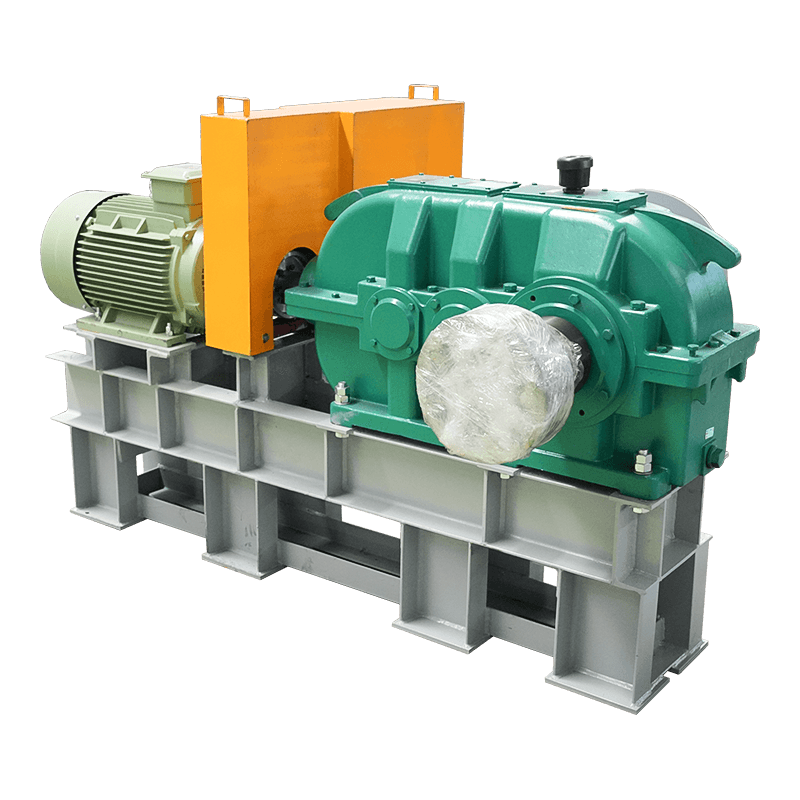

1. Principio de trabajo central: coordinación precisa de tres funciones

El Rodillo plano del transportador de cinta Se da cuenta de las tres funciones de apoyo, orientación y autoalineación a través de un diseño mecánico exquisito. Su principio de trabajo se puede analizar a partir de tres dimensiones:

Mecanismo de soporte de carga

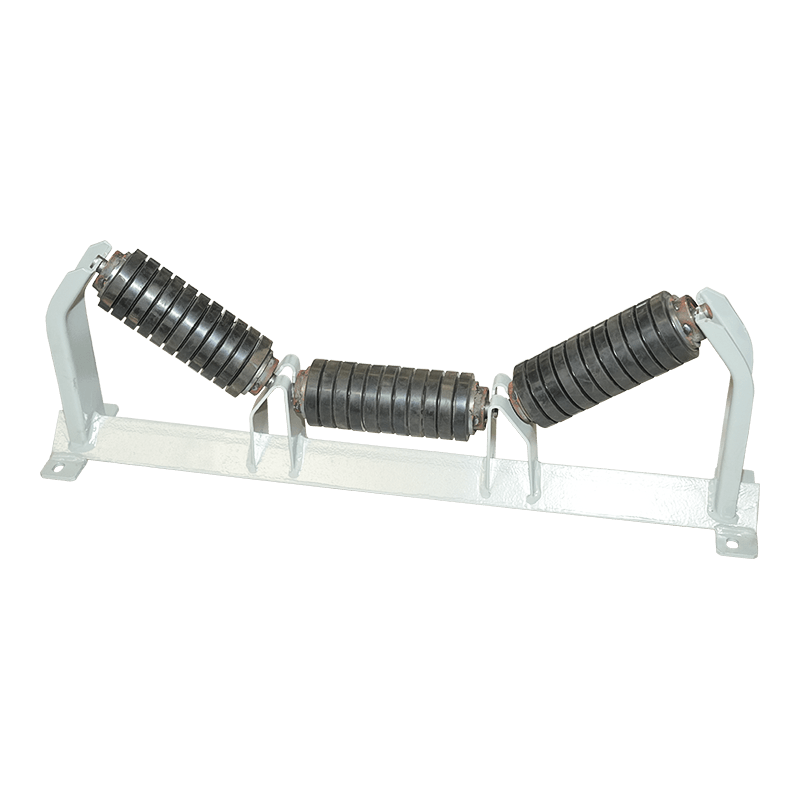

Grupo de rodillos superiores: por lo general, 3-5 rodillos están dispuestos en forma de surco, formando un ángulo de ranura de 30-45 ° para el cinturón, aumentando el volumen de transporte en un 15-25%

Grupo de rodillos inferiores: una sola disposición recta, con la tensión de retorno de la correa (generalmente 60-70% de la tensión de la sección de trabajo)

Carga dinámica: un solo rodillo puede soportar la carga de impacto de 500-800 kg

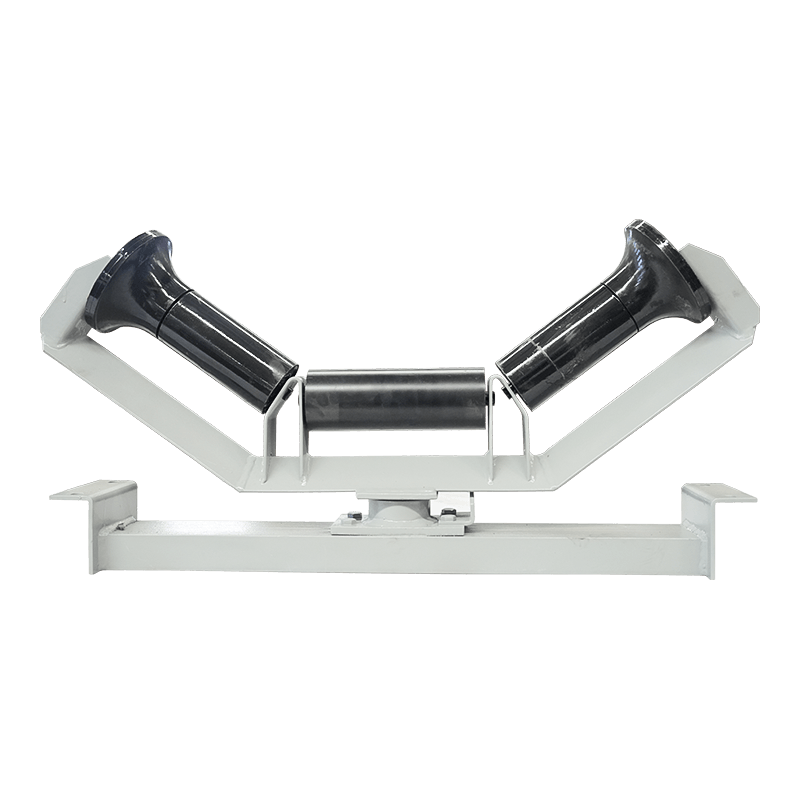

Sistema de autoalineación anti-diaviación

Diseño de inclinación hacia adelante (el eje está en un ángulo de 1-3 ° con la dirección de transmisión)

La estructura del anillo de fricción genera una fuerza de corrección lateral (0.5-1.2n/m)

Diseño de indicador de desgaste de anillo de goma asimétrico

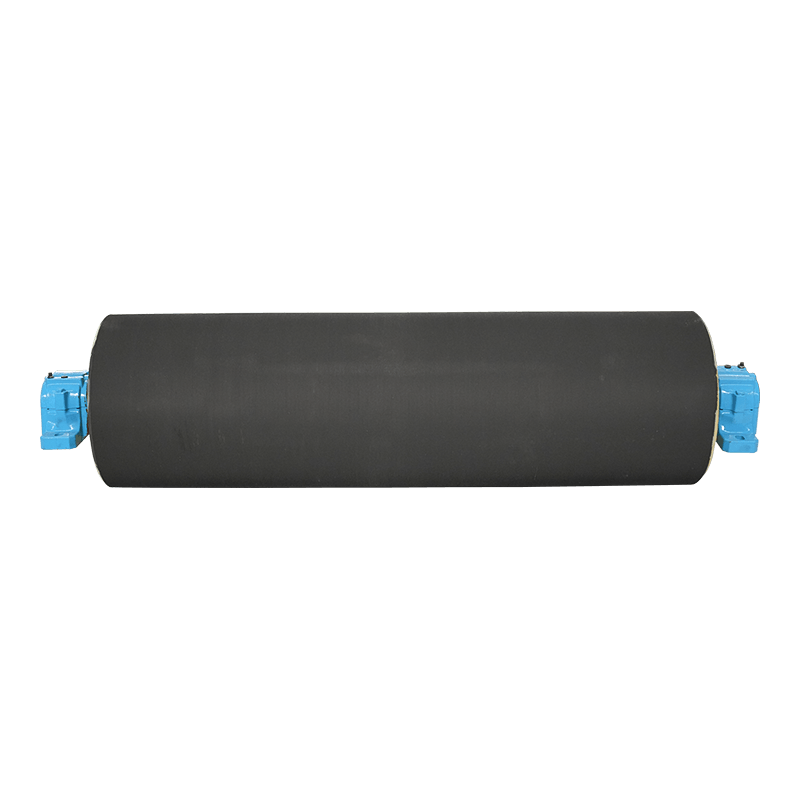

Control de resistencia rotacional

Sello de Labyrinth de precisión (grado de protección IP65)

La cantidad de llenado de grasa a base de litio representa el 30-35% del espacio interno

Coeficiente de resistencia rotacional ≤0.02

2. Especificaciones de uso y puntos de mantenimiento

La instalación y el mantenimiento adecuados son la clave para garantizar el rendimiento de los rodillos planos:

- Requisitos técnicos de instalación

La diferencia de altura de los rodillos en el mismo grupo es ≤1 mm (calibrado con un nivel láser)

Movimiento axial 0.5-1.0 mm (retener el margen de expansión térmica)

Control de par de instalación (perno M10 15-20n · m)

- Artículos de inspección diaria

Semanalmente: verifique la flexibilidad de rotación (resistencia a la mano de mano ≤1n · m)

Monthly: Mida la temperatura de rodamiento (temperatura ambiente 30 ℃ es el valor de advertencia)

Quarterly: verifique la integridad del sello (sin fuga de grasa visible)

- Especificaciones de lubricación y mantenimiento

Modelo de grasa: grasa a base de litio NLGI 2#

Ciclo de llenado de aceite: 6000 horas en el entorno normal, 3000 horas en ambiente polvoriento

Cantidad de llenado de aceite: 1/3 del espacio de rodamiento (el llenado excesivo de aceite causará sobrecalentamiento)

- Estándar de juicio de reemplazo

Radera radial> 1.5 mm (medido 100 mm desde el final)

Resistencia de rotación> 2.5n · m (medida por un medidor de par especial)

Roya anormal (valor de ruido aumentó en más de 15 dB)

- Precauciones de seguridad

La potencia debe cortarse y bloquearse durante el mantenimiento (procedimiento de LOTO)

Use herramientas especiales de desmontaje y ensamblaje al reemplazar (el martillo está prohibido)

Los rodillos desechados se clasifican como desechos de metal

3. Especificaciones de instalación precisas para rodillos planos

El establecimiento del punto de referencia del marco y las piernas es el requisito previo para la instalación precisa de rodillos planos. Las desviaciones izquierda y derecha entre la línea central de los marcos de cabeza y cola y la línea central de la base deben ser ≤2 mm, y la horizontalidad del plano de instalación debe detectarse con un nivel electrónico con una precisión de 0.02 mm/m, y la desviación de burbujas no debe exceder 0.5 cuadrículas. Para el marco fijado con hierro incrustado, el espacio de la superficie de contacto debe verificarse con un medidor de sensor, y cualquier parte debe ser ≤0.3 mm, de lo contrario debe estar nivelado con juntas de acero inoxidable (el relleno temporal con astillas de madera o chips de papel está prohibido). La desviación de la verticalidad de las piernas debe ser inferior a 1 mm/m, y la diferencia de elevación de la parte superior de todas las piernas debe estar dentro de 2 mm, que puede ser detectada completamente por un nivelador láser.

El control de posicionamiento y espaciado del grupo de rodillos debe seguir estrictamente los parámetros de diseño. La disposición de la ranura del grupo de rodillos superiores debe formar un ángulo de envoltura estable de 30-45 °, y el espacio estándar no debe ser superior a 1200 mm; En áreas propensas al impacto, como debajo del canal de la guía, el espacio debe reducirse a 400 mm; La zona de transición de la sección de arco convexo debe encriptarse a un espacio de 600 mm. Durante la instalación, se puede hacer una plantilla de posicionamiento de espaciado para mejorar en gran medida la eficiencia y garantizar la consistencia. El espacio de disposición de los rodillos planos de retorno suele ser ≤3000 mm, y se debe establecer un conjunto de rodillos de centrado más bajo por cada 10 conjuntos. Se deben instalar tres juegos de rodillos de limpieza continuamente al comienzo de la sección de retorno para eliminar los accesorios de la correa. Preste especial atención a la instalación de la sección de transición. La distancia desde el primer grupo de rodillos al rodillo de la cabeza debe ser 1.3-1.5 veces el espacio normal para evitar la concentración de estrés de la correa.

La realización precisa de la función de autoalineación depende del control preciso del ángulo de inclinación hacia adelante. El ángulo de inclinación hacia adelante estándar es de 2 °, y es necesario usar un medidor de ángulo o un inclinómetro digital para verificar repetidamente durante la instalación. La dirección de inclinación hacia adelante debe ser correcta: los rodillos laterales del grupo de rodillos de canal deben inclinarse hacia adelante en la dirección de transmisión, y la desviación de la correa se corrige automáticamente por la fuerza de fricción lateral generada. Para los transportadores que se ejecutan en ambas direcciones, se requieren diseños especiales como rodillos autoalineados o dispositivos de corrección de desviación automática hidráulica. Después de la instalación, es necesario simular manualmente la desviación del cinturón para verificar si el mecanismo de autoalineación puede responder de manera flexible, y la resistencia al swing debe ser moderada (aproximadamente 5-10n).

El proceso de ajuste del perno afecta directamente la estabilidad de la operación a largo plazo. El endurecimiento de los pernos de alta resistencia (grado 8.8 y superior) debe llevarse a cabo en tres etapas: endurecimiento inicial (torque nominal del 30%), rehicenamiento (80% de torque) y apriete final (par 100%), y los pernos adyacentes deben apretarse en orden diagonal. Tomando pernos M12 como ejemplo, el par final debe alcanzar 85-95n · m y ser probado con una llave de torque. La lavadora de resorte debe estar completamente aplanada, y el espacio de apertura ≤ la mitad del grosor de la junta (por ejemplo, si la junta M12 tiene 3.1 mm de espesor, la abertura m ≤ 1.55 mm). La marca anti-loosening está pintada de la siguiente manera: los pernos por encima de M8 están marcados con líneas dobles rojas y negras, con un ancho de línea de 1.5-2 mm y un espacio de 2-3 mm; La línea negra auto-verificador se extiende desde el lado de la tuerca hasta la superficie del sustrato, y la verificación mutua se dibuja en paralelo con la línea roja. Este estricto proceso de ajuste puede reducir el riesgo de aflojar en un 80%.

Español

Español English

English русский

русский