Problemas y soluciones comunes para rodillos transportadores de cinta

2025.09.03

2025.09.03

Noticias de la industria

Noticias de la industria

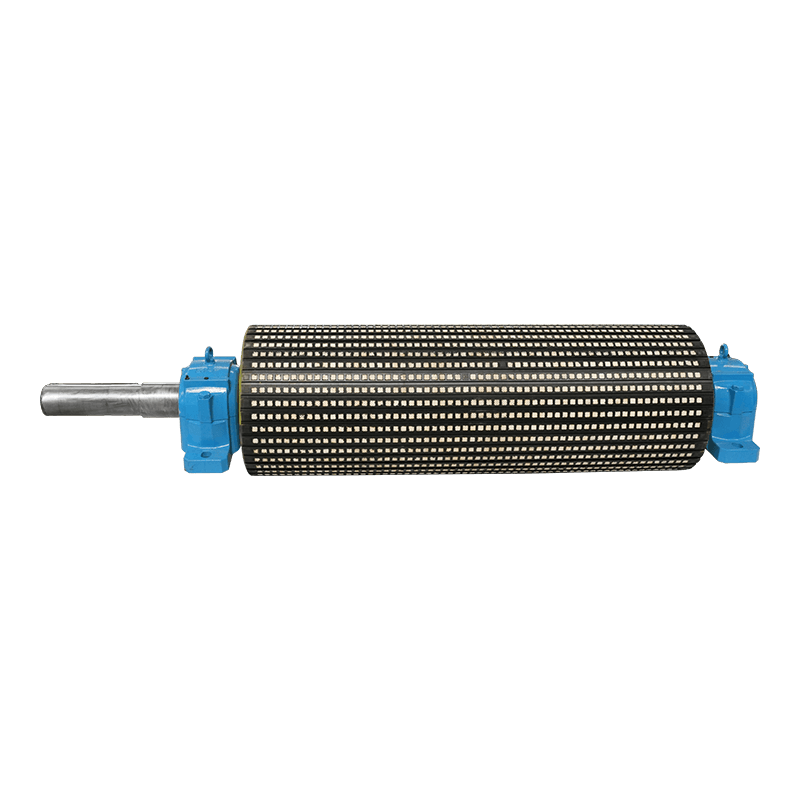

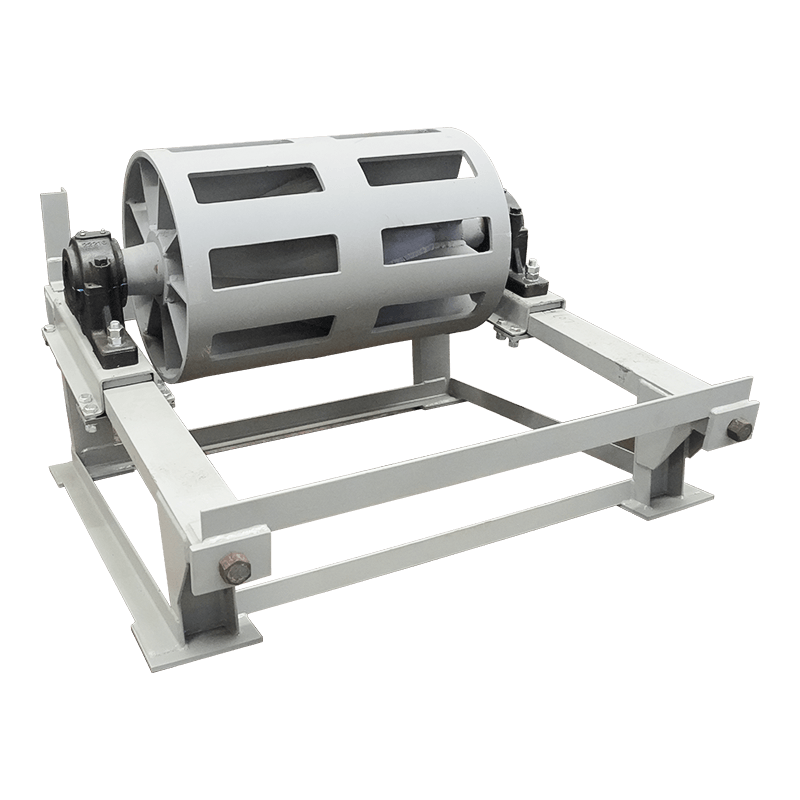

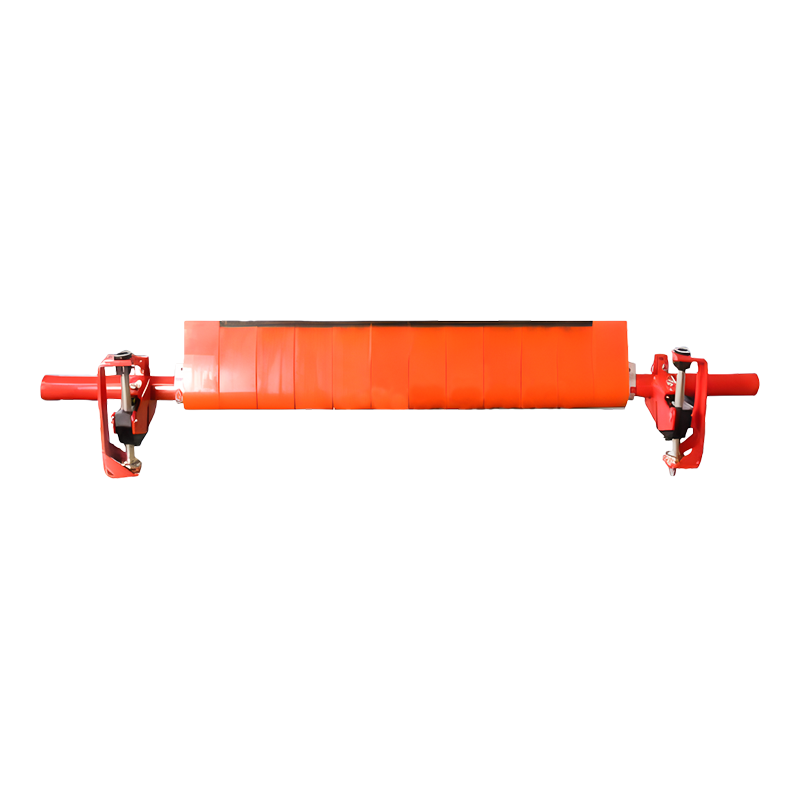

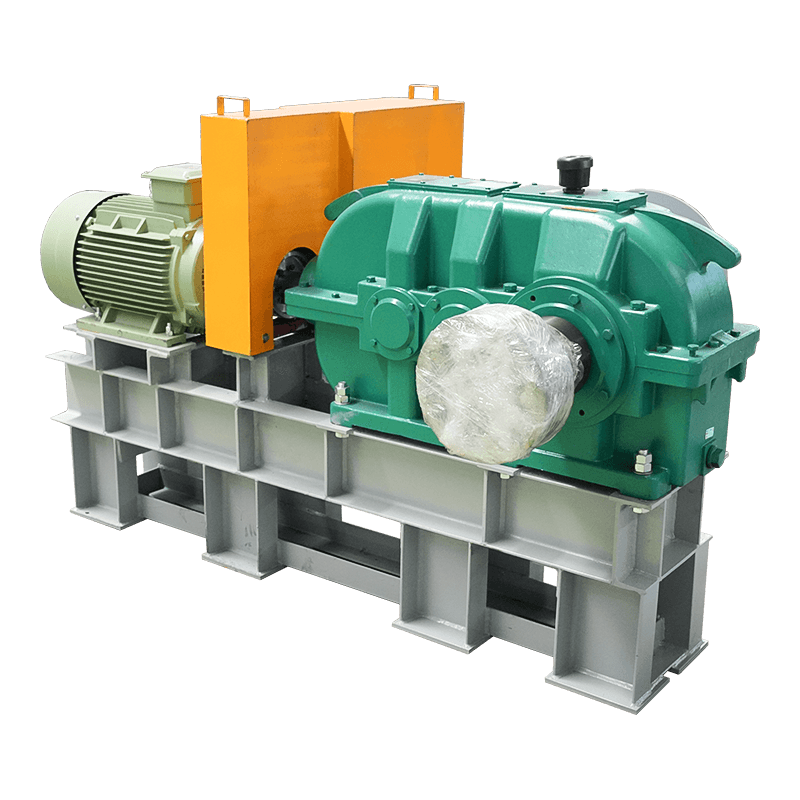

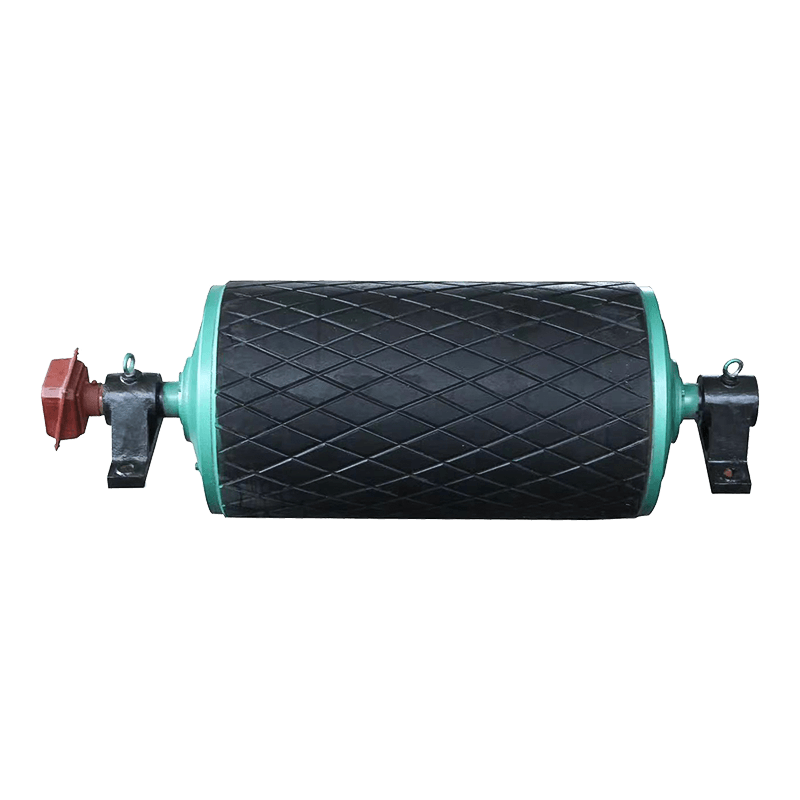

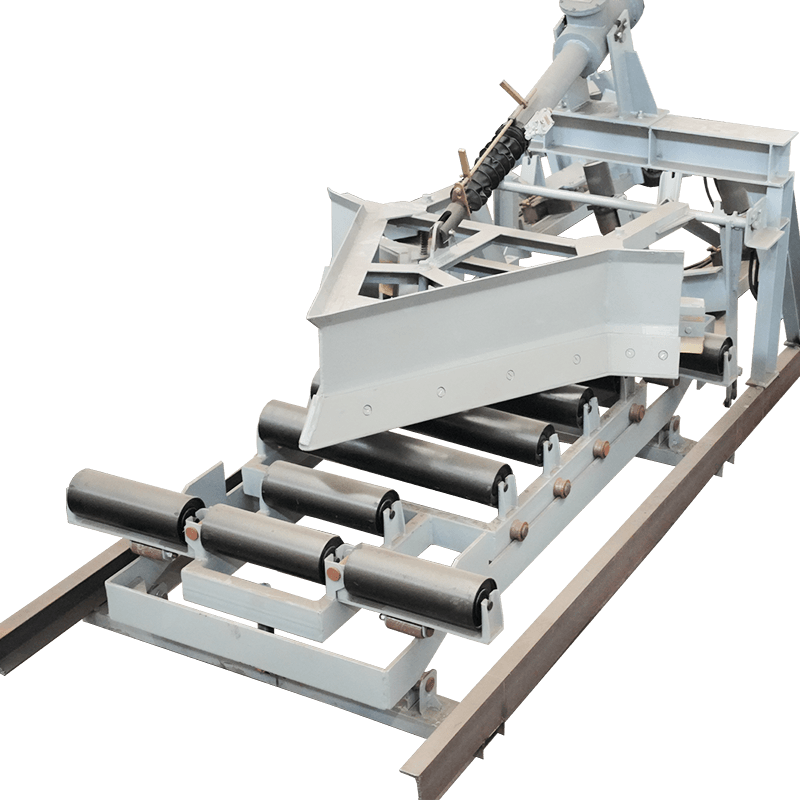

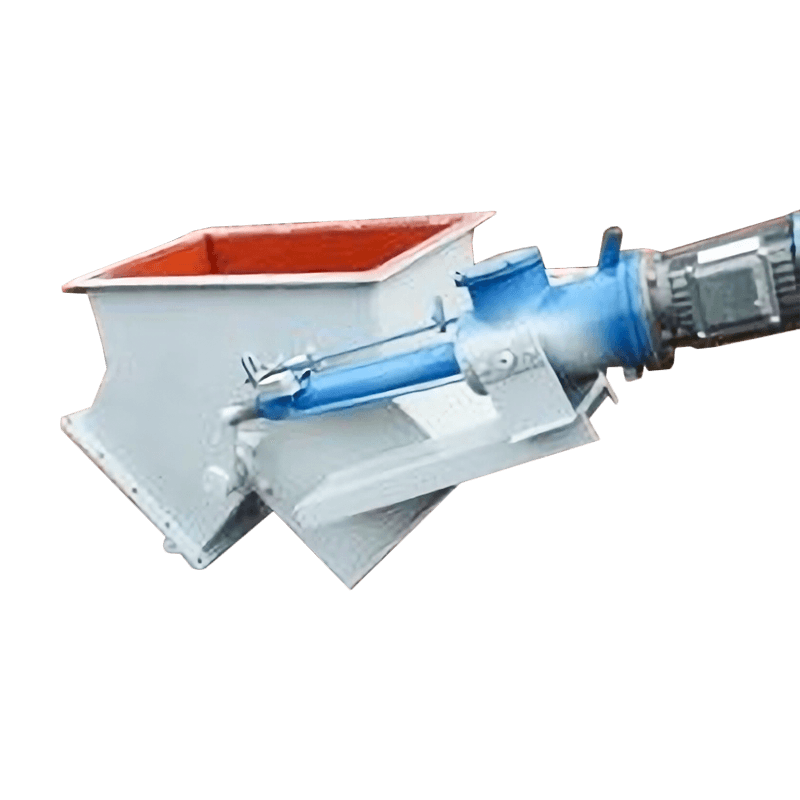

Los rodillos ideales son componentes clave de los transportadores de la cinta, impactando directamente la eficiencia y la vida útil de la cinta transportadora. Los siguientes son comunes rodillo transportador de cinta Tipos de fallas, análisis de causa y soluciones.

1. Los rodillos inactivos no giran ni giran lentamente

Causas posibles

Daño del rodamiento: la mala lubricación o la falla del sello pueden causar convulsiones de cojinete.

Obstrucción del objeto extraño: el polvo de carbón, el polvo o las partículas de materiales pueden ingresar al rodillo.

Instalación inadecuada: fricción entre el eje del rodillo y el soporte, o presión axial excesiva.

Rust: los entornos húmedos pueden causar óxido.

Soluciones

Reemplazo del rodamiento: use rodamientos a prueba de polvo de alta precisión (como rodamientos de bolas de ranura profunda).

Desmontaje de objetos extraños: limpie los rodillos regularmente para evitar la acumulación de material.

Ajuste e instalación: asegúrese de que los rodillos estén paralelos a la cinta transportadora para evitar la carga desigual.

Use rodillos resistentes a la óxido: use acero inoxidable o rodillos galvanizados en ambientes húmedos.

2. Desgaste de rodillo excesivo

Causas posibles

Desviación del cinturón transportador: la desviación de la correa causa un desgaste unilateral.

Impacto del material: grandes piezas de material o objetos afilados impactan los rodillos.

Material de calidad inferior: los rodillos de baja calidad tienen poca resistencia al desgaste.

Lubricación insuficiente: la fricción seca acelera el desgaste del rodamiento.

Solución: desviación correcta: ajuste el dispositivo de guía y verifique la tensión de la correa.

Instale los rodillos de búfer: use rodillos de búfer en el punto de caída para reducir el impacto.

Use rodillos resistentes al desgaste: como rodillos recubiertos de cerámica o rodillos de polietileno de alta molecularidad.

Lubricación regular: vuelva a lubricar con grasa (grasa a base de litio) cada 3-6 meses.

3. Ruido anormal del rodillo (fuerte)

Causas posibles: Daño del rodamiento: desgaste del elemento rodante o fractura de jaula.

Excentricidad del rodillo: el error de fabricación o la deformación causa una rotación desequilibrada.

Mala lubricación: la fricción seca causa ruido.

Fricción del cinturón de rodillo: el deslizamiento del cinturón o el material se adhieren a la superficie del rodillo.

Solución: Reemplace los rodamientos o los rodillos: seleccione rodillos de alta precisión de equilibrio dinámicamente. Limpie la superficie del rodillo: retire cualquier material o caucho adherido.

Verifique el estado de lubricación: rellene o reemplace la grasa.

4. Corrosión o óxido de rodillo

Causas posibles

Medio ambiente húmedo: el vapor de agua, los medios ácidos o alcalinos pueden corroer el rodillo.

Material de baja corrosión: los rodillos de acero de carbono ordinarios son susceptibles al óxido en ambientes hostiles.

Solución: elija rodillos resistentes a la corrosión, como acero inoxidable o rodillos de nylon.

Tratamiento de superficie: rodillos galvanizados, rociados con plástico o recubiertos de goma.

Realice un mantenimiento regular: rocíe con aceite de riega después de la limpieza.

5. Destacamento o rotura de rodillos

Causas posibles

Fractura del eje: defecto o sobrecarga del material.

Retención de la falla del circlip: Circlip suelto o suelto.

Carga de impacto: material que cae y daña el rodillo.

Solución: reemplace el eje del rodillo con un material de alta resistencia, como el acero de aleación de 40Cr.

Verifique los CIRCLIP y las fijaciones: apriete o reemplácelos regularmente.

Fortalecer la protección: instalar cubiertas de protección en áreas susceptibles al impacto.

6. Roller y deslizamiento de la correa

Posibles causas:

Pegado en la superficie de ociosco: el polvo o el material húmedo y pegajoso se adhieren.

Tensión de correa insuficiente: fricción insuficiente.

Espacio de rodillo excesivo: la flacidez del cinturón aumenta la fricción.

Solución:

Limpie la superficie del rodillo: use un raspador o dispositivo de limpieza automático.

Ajuste la tensión de la correa: asegúrese de que el dispositivo de tensión funcione correctamente.

Optimizar el diseño del rodillo: reduzca el espacio de rodillos (típicamente 1.2-1.5m).

7. Recomendaciones de mantenimiento preventivo

Inspecciones regulares: Verifique la flexibilidad de rotación del rodillo, el desgaste y el ruido anormal mensualmente.

Gestión de lubricación: vuelva a lubricar cada 3-6 meses (más corto en el intervalo en entornos de alta temperatura).

Reemplazo oportuno: reemplace los rodillos dañados inmediatamente para evitar el daño de la correa.

Control ambiental: use rodillos hechos de materiales especiales para entornos húmedos o corrosivos.

Español

Español English

English русский

русский