¿Cómo afectan el diseño y la selección de materiales de las poleas transportadoras a la eficiencia del transporte?

2024.12.10

2024.12.10

Noticias de la industria

Noticias de la industria

Las cintas transportadoras se utilizan ampliamente en diversas industrias, como la minería, la metalurgia, la química, la generación de energía y la logística. Desempeñan un papel crucial en el manejo de materiales, con la polea transportadora de correa siendo uno de los componentes principales que impacta significativamente la estabilidad del sistema transportador y su eficiencia de transporte. El diseño y la selección del material de la polea influyen directamente en el rendimiento de todo el sistema. En este artículo, exploraremos cómo el diseño y la elección de materiales de las poleas de las correas transportadoras afectan la eficiencia del transporte.

1. Impacto del diseño de la polea en la eficiencia del transporte

El diseño de la polea incluye factores como su tamaño, estructura, configuración del rodamiento y forma. Cada uno de estos aspectos tiene un impacto directo en la eficiencia del sistema transportador.

-

Diámetro de la polea : El diámetro de la polea es fundamental para determinar la tensión de la cinta transportadora y su velocidad operativa. Las poleas más grandes generalmente dan como resultado menos fricción y desgaste en la correa, mejorando así la eficiencia del transporte. Una polea de mayor diámetro ayuda a garantizar un funcionamiento estable bajo cargas pesadas, lo que reduce el consumo de energía. Por otro lado, las poleas más pequeñas pueden hacer que la correa se doble excesivamente, aumentando la fricción y el desgaste, lo que reduce la eficiencia del transporte.

-

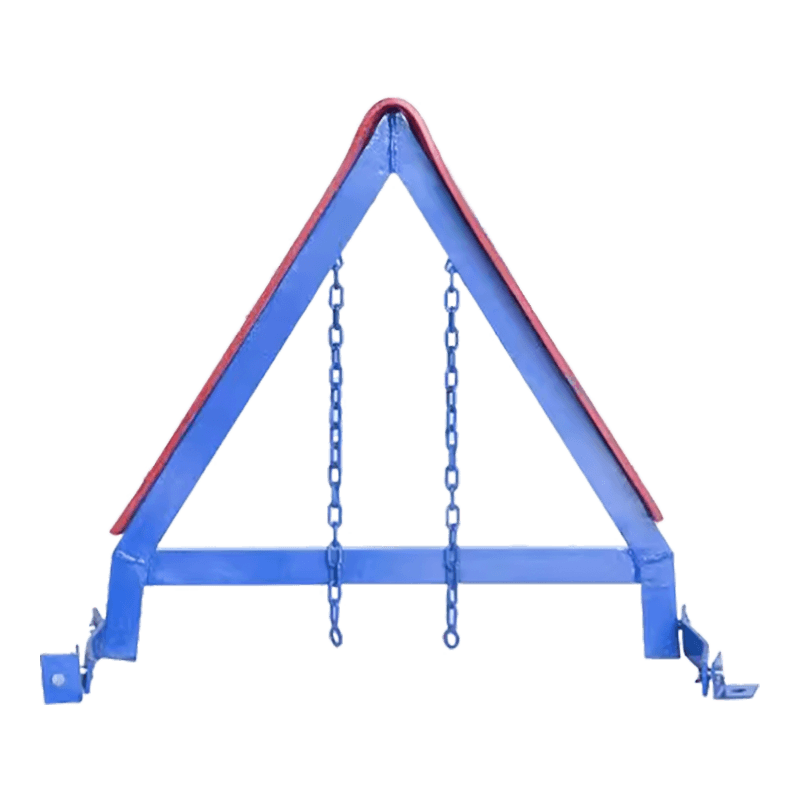

Forma de polea : Hay dos tipos comunes de poleas: poleas planas y poleas cónicas. Las poleas cónicas están diseñadas para estrechar gradualmente los bordes de la cinta transportadora, minimizando el balanceo lateral, lo cual es particularmente útil en canales transportadores estrechos. Las poleas planas, con una superficie de apoyo más amplia, son más adecuadas para transportar materiales más anchos. Elegir la forma correcta de la polea según los requisitos específicos de la aplicación garantiza un movimiento estable de la correa, lo que, a su vez, mejora la eficiencia general del sistema.

-

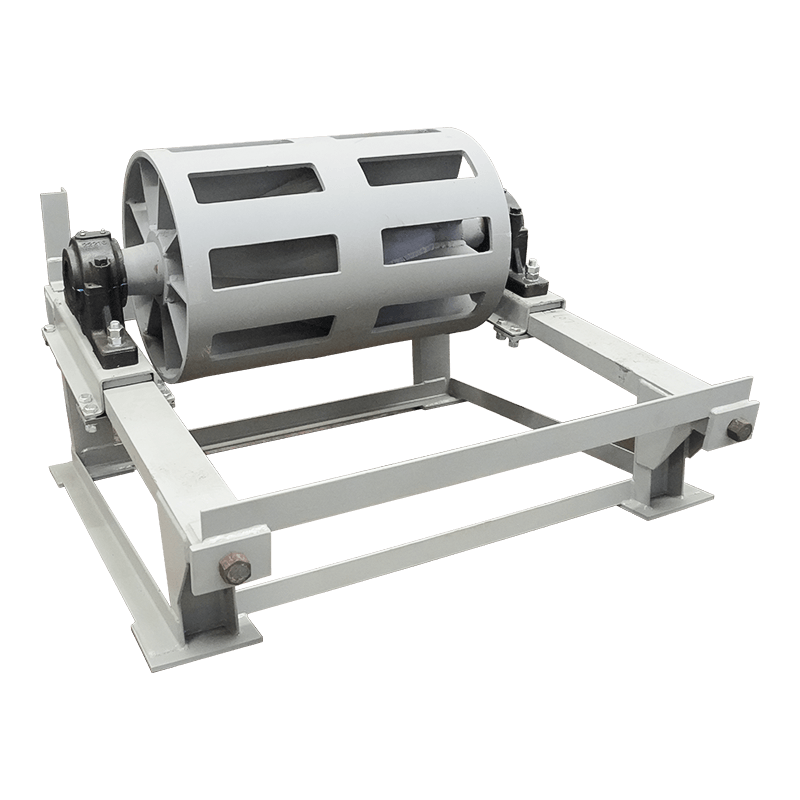

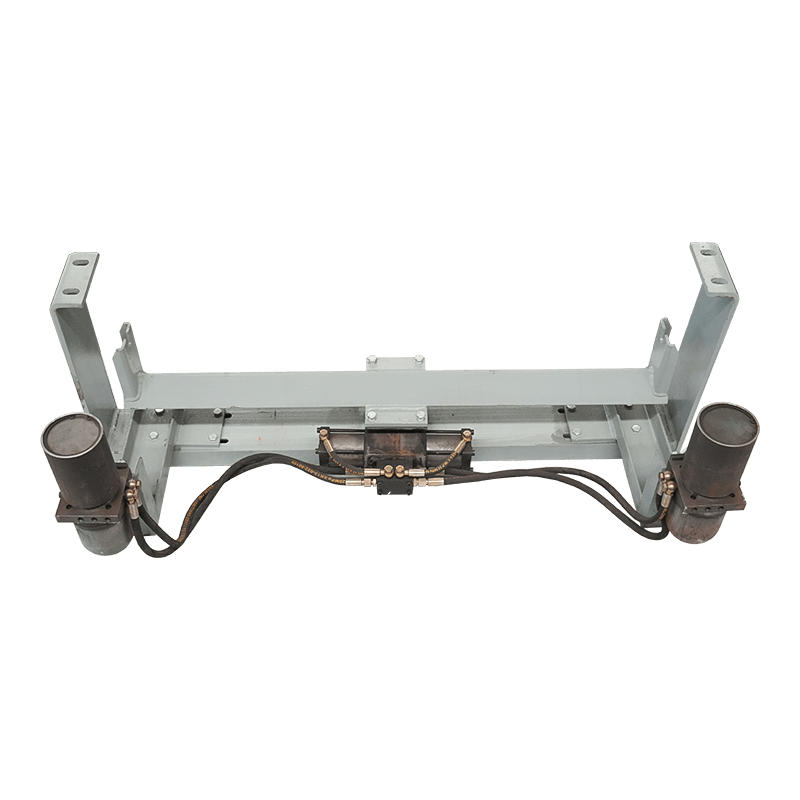

Configuración de rodamientos y soporte de polea : La configuración de los cojinetes afecta directamente la suavidad del funcionamiento de la polea y el coeficiente de fricción. Las configuraciones de rodamientos de alta calidad ayudan a reducir la fricción durante la rotación de la polea, lo que genera un menor consumo de energía y una mejor eficiencia de transporte. Además, el sistema de sellado y lubricación de los rodamientos también influye en la longevidad y eficiencia del sistema de poleas.

2. Impacto de la selección de materiales en la eficiencia del transporte

El material elegido para la polea tiene un efecto significativo en su durabilidad, eficiencia operativa y estabilidad. Los diferentes materiales tienen diferentes propiedades físicas y seleccionar el correcto puede mejorar el rendimiento de la polea, aumentar la eficiencia y extender su vida útil.

-

Materiales de acero : Las poleas de acero son las más utilizadas y son ideales para aplicaciones pesadas que requieren una gran capacidad de carga. Las poleas de acero brindan durabilidad y soporte de carga superiores, lo que las hace adecuadas para entornos donde se manipulan materiales pesados o a granel. Las poleas de acero de alta calidad aumentan la rigidez de la polea, lo que reduce la deformación que podría provocar fricción y desgaste, mejorando así la eficiencia del transporte. Sin embargo, las poleas de acero son relativamente pesadas, lo que puede aumentar la carga de arranque del sistema.

-

Materiales de aleación de aluminio : Las poleas de aleación de aluminio son más livianas y resistentes a la corrosión, lo que las hace ideales para aplicaciones donde el peso es una preocupación. Se utilizan ampliamente en industrias como la de procesamiento de alimentos, envasado y manipulación de productos químicos. Aunque las poleas de aluminio tienen menor capacidad de carga que las poleas de acero, su diseño liviano puede ayudar a reducir el consumo de energía del sistema transportador, especialmente cuando se transportan materiales livianos. Además, la resistencia a la corrosión del aluminio garantiza un rendimiento confiable en ambientes húmedos o químicamente agresivos.

-

Materiales de acero inoxidable : Las poleas de acero inoxidable son ideales para aplicaciones que requieren resistencia a la corrosión, altas temperaturas o ambientes hostiles. Estas poleas se utilizan comúnmente en las industrias alimentaria, farmacéutica y química. Aunque las poleas de acero inoxidable pueden ser más caras que otros materiales, su excelente resistencia a la corrosión garantiza una larga vida operativa en entornos corrosivos, lo que reduce el tiempo de inactividad y los costos de mantenimiento. La durabilidad superior del acero inoxidable también mejora la eficiencia general del transporte al evitar fallas en las poleas.

-

Materiales poliméricos : En determinadas aplicaciones especializadas, se utilizan poleas de polímero. Estas poleas suelen ser más ligeras y proporcionan una excelente reducción de ruido, lo que las hace adecuadas para entornos más silenciosos. Aunque las poleas de polímero tienen una menor capacidad de carga en comparación con las poleas de metal, pueden reducir el consumo de energía debido a su menor peso. En sistemas transportadores livianos, las poleas de polímero pueden mejorar la eficiencia del transporte al reducir la carga sobre el motor.

3. Tratamiento superficial y resistencia al desgaste

El tratamiento de la superficie juega un papel clave para mejorar la eficiencia del transporte y extender la vida útil de la polea. Los tratamientos superficiales comunes incluyen pulverización, galvanización, galvanoplastia y revestimiento de caucho, todos los cuales mejoran la resistencia a la corrosión, la resistencia al desgaste y el rendimiento de agarre.

-

Pulverización y galvanoplastia : La pulverización o galvanoplastia de la superficie mejora la resistencia a la corrosión y al desgaste de la polea. En entornos donde la polea está expuesta a la humedad, productos químicos o condiciones adversas, estos tratamientos pueden prolongar significativamente la vida útil de la polea y mantener un rendimiento eficiente. Al prevenir la oxidación y el desgaste, estos tratamientos reducen el tiempo de inactividad para mantenimiento y reparaciones y, en última instancia, mejoran la eficiencia del sistema.

-

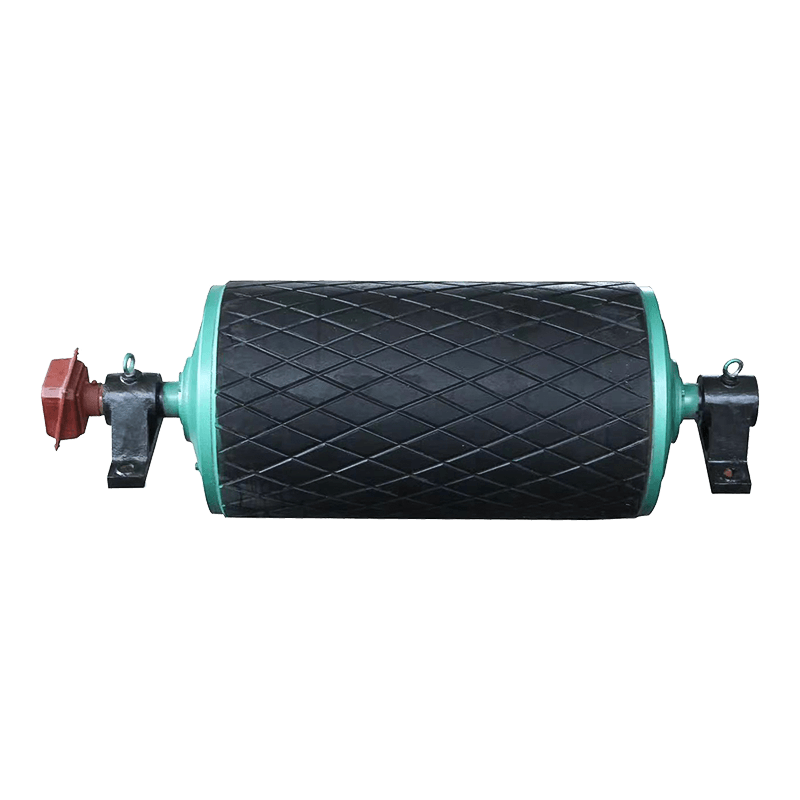

Recubrimiento de caucho : Las poleas recubiertas de goma se utilizan ampliamente en el manejo de materiales pesados o cuando se manipulan artículos frágiles. El revestimiento de goma aumenta la fricción entre la polea y la correa, evitando deslizamientos y reduciendo las pérdidas de energía. Además, las poleas recubiertas de goma ayudan a reducir el ruido y la vibración, contribuyendo a un entorno de trabajo más eficiente y cómodo.

Español

Español English

English русский

русский