Investigación sobre el sistema de control inteligente del flujo de carbón del transportador de cinturones

2025.07.08

2025.07.08

Noticias de la industria

Noticias de la industria

Con el avance continuo de la construcción de minas inteligentes en mi país, la ingeniería minera se ha actualizado de la mecanización y la automatización a la inteligencia. En este contexto, casi el 80% de los proyectos de ingeniería de la mina de carbón en este proyecto han completado una actualización y transformación inteligentes. En el proceso de transformación, además del sistema inteligente de monitoreo y vigilancia, el sistema de soporte geológico transparente y el sistema de monitoreo de presión de la mina, el sistema de transporte electromecánico también es un objeto de transformación clave. Debido a la gran cantidad de equipos electromecánicos involucrados en el sistema de transporte electromecánico, la ruta de transporte de transporte de cinta larga, la gran demanda de monitoreo de video y el diseño disperso de equipos, como transportadores, alimentadores de carbón, bunkers de carbón en la parte inferior del pozo y los bunkers de carbón en el área minera, la operación de inicio requiere un alto grado de coordinación. El método de gestión descentralizado tradicional es difícil de lograr una programación altamente intensiva y automatizada, lo que resulta en una conexión de inicio de equipo deficiente y una división de trabajo poco clara. También hay problemas como el alto riesgo de falla del equipo y la baja eficiencia de la investigación de peligro oculto. Cuando el transportador de correa funciona a una velocidad específica preestablecida, no puede realizar una regulación de la velocidad de conversión de frecuencia de acuerdo con el estado real de carga o carga completa, lo que reduce la eficiencia operativa y aumenta el consumo de energía. También causará el consumo invisible de instalaciones auxiliares, como cintas transportadoras, rodillos y tambores, y aumentar los costos de mantenimiento. Con la innovación y aplicación de nuevas tecnologías, muchas minas han introducido la tecnología de reconocimiento inteligente de IA en el sistema principal de transporte de flujo de carbón. La tecnología de adquisición de visión artificial que combina equipos de video inteligentes de IA con tecnología de reconocimiento puede realizar un monitoreo remoto del sistema de flujo de carbón principal, y puede identificar rápidamente la capacidad de carga de la gangación de carbón del transportador, mejorar la eficiencia del transporte del equipo y lograr el objetivo de reducir el personal y mejorar la eficiencia y el manejo inteligente no tráfico.

1 Estado de operación actual del sistema principal de flujo de carbón

El principal sistema de flujo de carbón de la mina de carbón tiene un total de 9 líneas de transporte de área minera, incluidas 5 líneas de transporte en 11 áreas mineras, 1 línea de transporte en el carril articular, 1 línea de transporte en 12 áreas mineras y 2 líneas de transporte en 14 áreas mineras. Dado que los transportadores del sistema de flujo de carbón principal implican las áreas mineras 11, 12 y 14, así como las máquinas de transferencia y los transportadores de transferencia de búnker de carbón en cada punto de minería de la cara de trabajo, hay muchos diseños de equipos y largas rutas de transporte. Si el equipo está controlado manualmente y se organiza personal especial para su inspección y mantenimiento, se requiere una gran cantidad de mano de obra y la eficiencia de mantenimiento es baja. El almacenamiento de ubicaciones individuales adopta un modo de operación de poste único. Una vez que ocurre un accidente de colapso de búnker, es difícil ser descubierto por primera vez, lo que plantea riesgos potenciales. Por lo tanto, es necesario optimizar el principal sistema de programación de transporte de flujo de carbón, mejorar la eficiencia de mantenimiento y reducir los riesgos de seguridad de la operación manual.

2 Sistema de control inteligente para el transporte principal del flujo de carbón

2.1 Programación del sistema de control centralizado

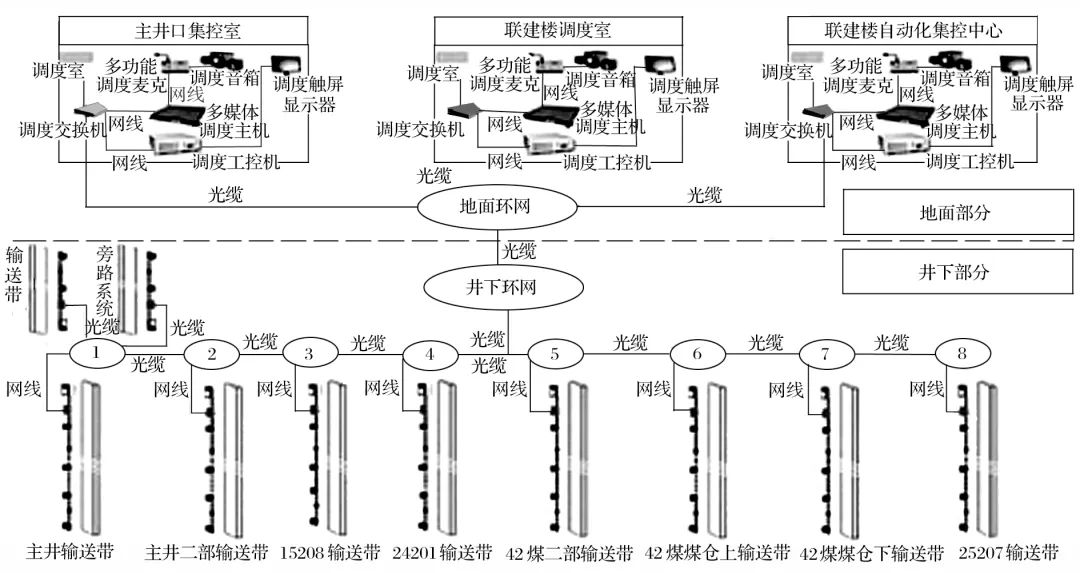

El sistema de control centralizado de programación utiliza el sistema PLC como núcleo de control, utiliza fibra óptica para conectar la plataforma de control de automatización de minas, realiza la transmisión de datos y el intercambio a través de Ethernet, utiliza la computadora superior como la interfaz para la interacción de la computadora humana, construye una plataforma para conectar el sistema de control principal y los datos, y usa otros sensores y el equipo de transmisión para el equipo de red para el equipo terminal de la red de la red y finalmente los datos recopilados, y finalmente completan la construcción general de la construcción central de la construcción centralizada de la construcción centralizada de la construcción centralizada de la construcción centralizada. El Centro de control de tierra tiene las funciones de la recopilación de datos en tiempo real, la transmisión, la retroalimentación del comando, la advertencia de fallas, el almacenamiento de datos y la pantalla gráfica de audio, y admite varias formas de interfaces de protocolo de comunicación. Después del funcionamiento perfecto del sistema de envío y de control centralizado, bajo la comunicación coordinada de Ethernet, el sistema de control centralizado del PLC envía instrucciones a los transportadores a lo largo de las 9 líneas principales de transporte de flujo de carbón al mismo tiempo. El sistema combina los videos de monitoreo instalados en cada punto de transferencia para capturar el estado de operación y las condiciones de carga de la cinta transportadora en cualquier momento. De acuerdo con el flujo de transferencia y la velocidad de operación, programa automáticamente el tiempo de inicio y detención de cada cinta transportadora de conexión para reducir el desgaste del equipo y el consumo de energía causado por la operación a largo plazo sin carga de la correa transportadora, y reduce efectivamente el costo de operación del equipo.

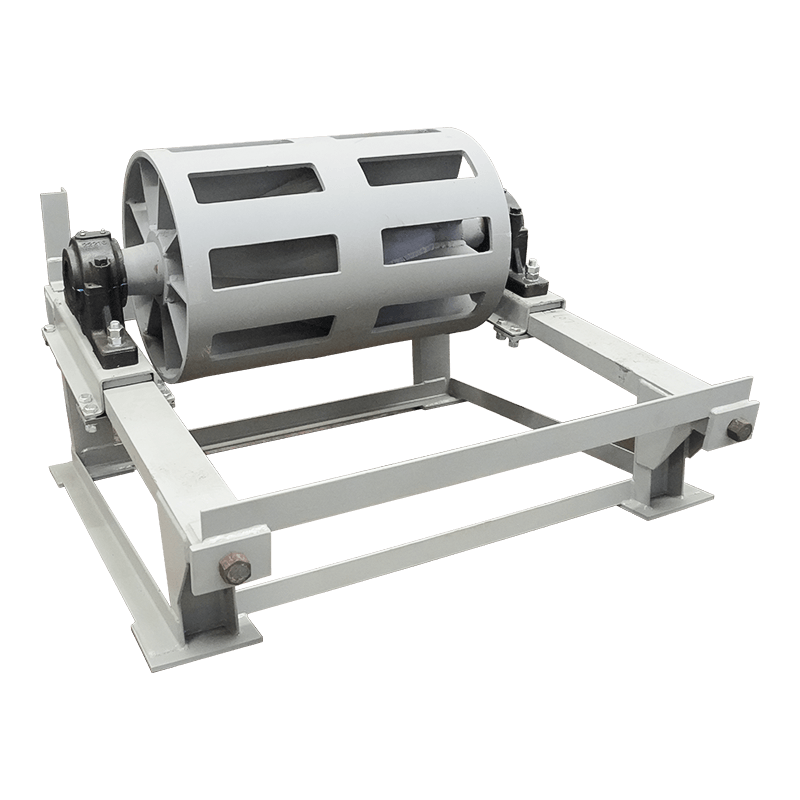

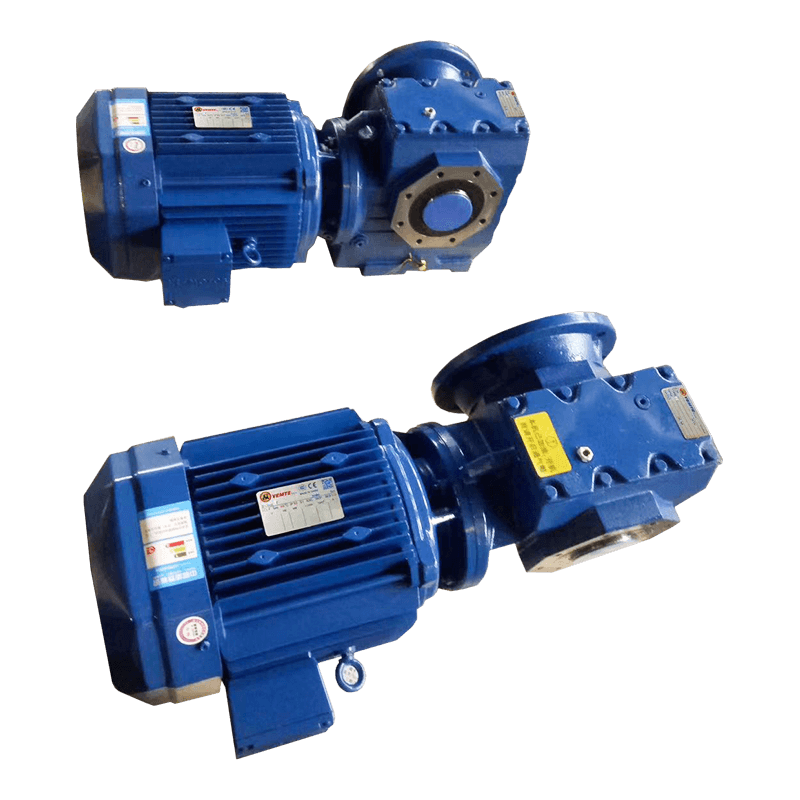

2.2 Sistema de regulación de velocidad de frecuencia variable inteligente

El sistema de regulación de velocidad de frecuencia de variable inteligente está compuesto principalmente por monitoreo de video a prueba de explosión de minas, cuadro de control PLC, software inteligente de control de inicio y detención y sensores de datos. Utiliza la pantalla de monitoreo capturada por la cámara para el reconocimiento inteligente y la detección de algoritmos, y envía el video y la imagen formados como los datos recopilados al Centro de control de tierra para su análisis, y estima la carga de carbón del transportador de cinta. Según los indicadores preestablecidos de la carga de la cinta transportadora, se establecen los estados de carga completa y carga completa y se ajusta la velocidad. Según la situación de transporte real, el rango de velocidad se puede ajustar a alta velocidad, velocidad media, baja velocidad y velocidad de inactividad. En el estado de no carga, la cinta transportadora se puede configurar para detenerse o la velocidad de inactividad, etc., para reducir el desgaste y el consumo de energía de la superficie de la cinta transportadora. Este modo de ahorro de energía es adecuado para carriles inclinados de gran ángulo y transportadores de larga distancia. Los sensores se instalan en el búnker de carbón para monitorear la cantidad de carbón en el búnker en tiempo real. Combinado con la cantidad de carbón liberada en la boca del búnker, la cantidad de carbón en la cinta transportadora se puede determinar preliminarmente. En base a esto, la velocidad de funcionamiento del transportador de cinta se ajusta automáticamente, y la función de autoevaluación se utiliza para retroalimentar el estado de funcionamiento en cualquier momento para garantizar la operación segura del transportador. Cuando el sistema de control centralizado del PLC detecta una retroalimentación anormal de falla del sensor, puede transmitir automáticamente el tipo de falla específico al centro de control y enviar una señal de alarma a los trabajadores de la patrulla dentro del rango operativo de la cinta transportadora y los trabajadores en los puntos de transferencia cercanos por las indicaciones de seguridad. Cuando no se puede realizar el reinicio de autoevaluación del sistema, el personal de mantenimiento puede verificarlo manualmente y restablecerlo para eliminar por completo los riesgos de seguridad.

2.3 Construcción de plataforma inteligente

El software del sistema de control centralizado adopta el sistema Siemens WinCC, con servidores y estaciones de operadores de arquitectura C/S. Bajo esta arquitectura, el servidor proporciona el entorno operativo. La estación del operador puede mostrar y procesar las imágenes de la interfaz, y puede eliminar y restaurar rápidamente cuando ocurre una falla. Los datos recopilados por varios sensores y videovigilancia en la mina se presentan en la pantalla de proyección del Centro de control de tierra en forma de datos y gráficos, y el estado de producción de la mina y el estado de transporte del sistema de flujo de carbón principal se reflejan intuitivamente de varias maneras y formas. El despacho de gerentes y líderes de servicio de minas puede revisar y reproducir libremente, ver información como el estado de operación del transportador, el flujo de carbón, los datos de escala electrónica y el análisis de producción del análisis de producción. La plataforma centralizada del centro de control incluye una red de anillo del sistema de monitoreo, una pantalla de visualización de monitoreo y un centro de procesamiento de computadora, etc., y se utilizan múltiples conjuntos de pantallas LED para presentar el estado operativo de cada dispositivo, que es conveniente para el monitoreo simultáneo y el cambio de múltiples escenas.

3 Aplicación de escenario

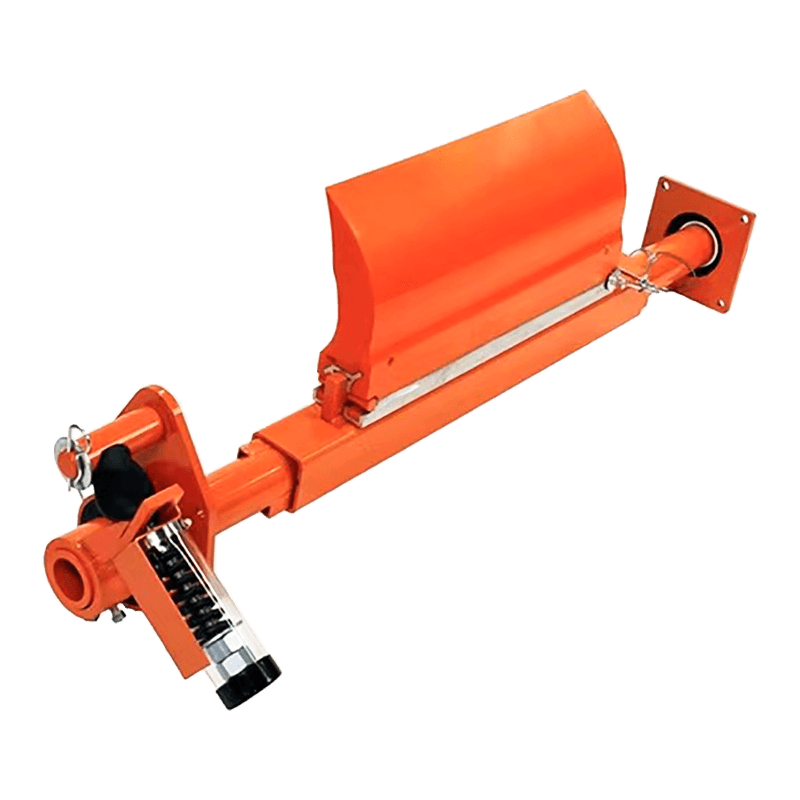

3.1 Función de discriminación e identificación inteligente

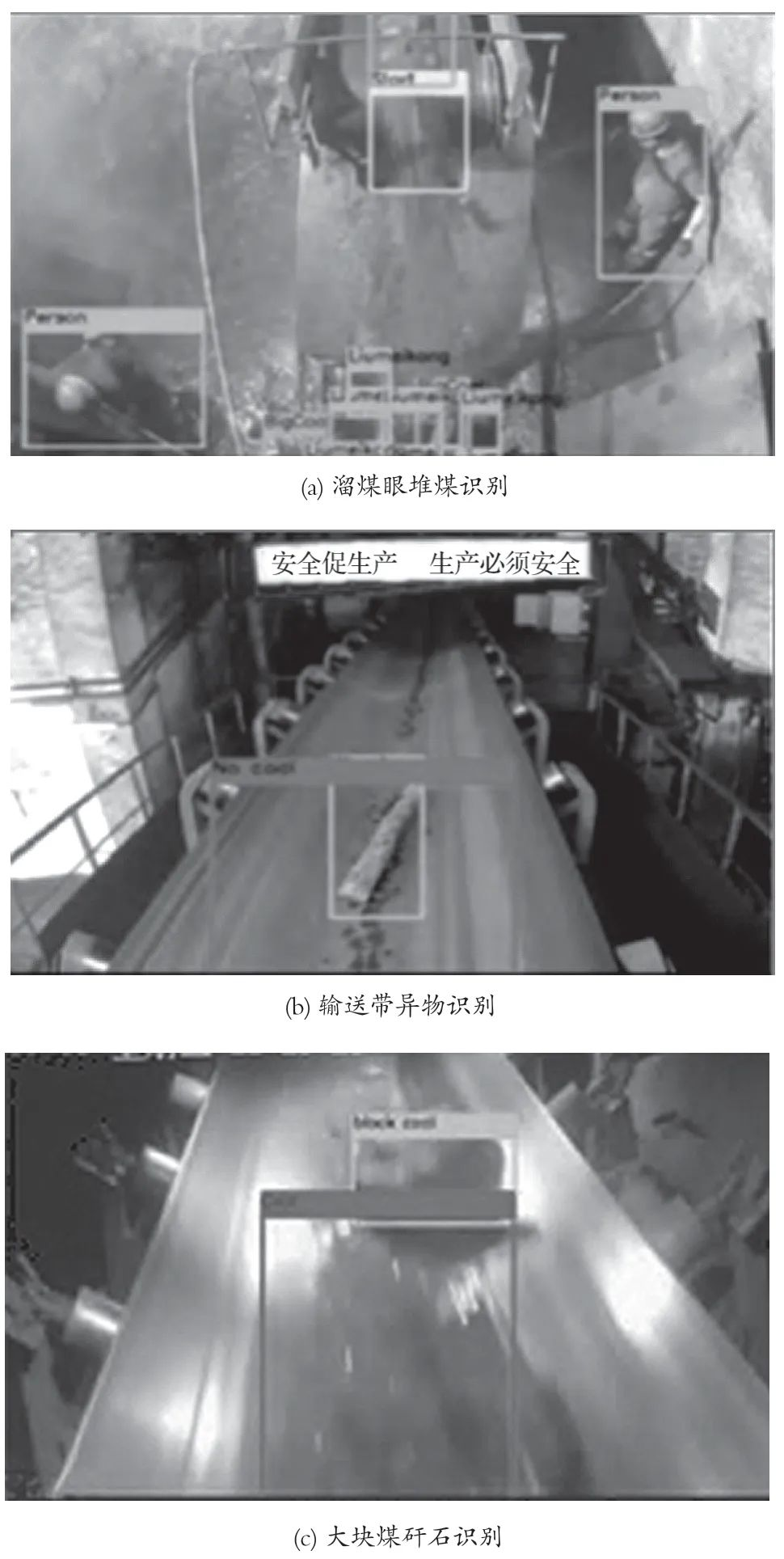

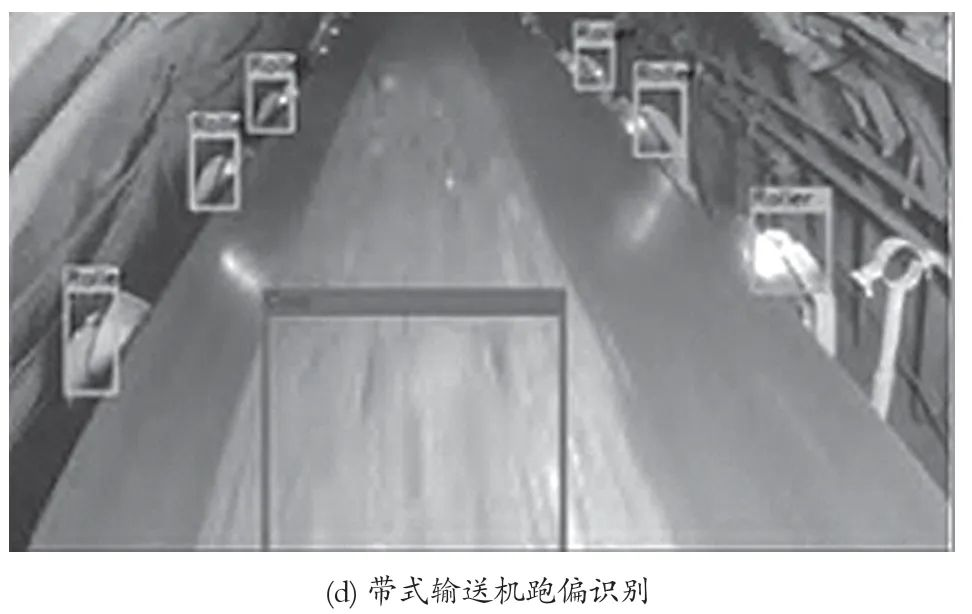

Los dispositivos de videovigilancia se instalan en las principales rutas de transporte y los puntos de transferencia del sistema principal de transporte de flujo de carbón para lograr la captura de imágenes y el procesamiento de datos; Cuando se encuentra una operación anormal, el transportador de cinta se puede detener de forma remota y la información anormal se puede manejar a tiempo para evitar que los escombros bloqueen el búnker de carbón y garantizar el manejo rápido de fallas. La tecnología de adquisición y reconocimiento de imágenes de video de vigilancia se combina con el algoritmo AI. Las imágenes adquiridas pueden presentarse de manera más intuitiva en forma de modelos de datos después de ser procesadas digitalmente por el sistema informático. Combinando los datos de carga del sensor y el algoritmo de IA, se pueden obtener valores de falla más precisos, lo que logran un ajuste preciso del transportador de cinta. La pantalla de disparo de monitoreo real se muestra en la Figura 1.

Figura 1 Visualización de información anormal de la adquisición de video

En la Figura 1, se muestra la pantalla de estado de operación del transportador de cinta capturada por la cámara de monitoreo inteligente, incluido el carbón acumulado en el canal de carbón, objetos extraños como troncos en la cinta transportadora, grandes piezas de ganga de carbón y desviación del transportador. Cuando se produce el fenómeno anterior, el dispositivo de protección de pilas de carbón emite una advertencia temprana, y después de que la señal se retrasa, el transportador de cinturones comenzó automáticamente a liberar el almacén, reduciendo la cantidad de carbón en el contenedor de carbón; Cuando se identifican objetos extraños y grandes piezas de gangue, el transportador de cinturones se detiene a tiempo, y la sala de envío utiliza el sistema de comunicación subterránea para llamar al operador más cercano para limpiar los objetos extraños y reanudar la máquina; Cuando la cinta transportadora se desvía, la cantidad de carbón en el punto de transferencia y la posición del punto de caída del carbón se ajustan mediante la regulación de la velocidad de conversión de frecuencia automática, y después de la corrección por el rodillo anti-dieviación auxiliar, se vuelve a operar y se reinicia.

3.2 Función de regulación de velocidad de conversión de frecuencia inteligente

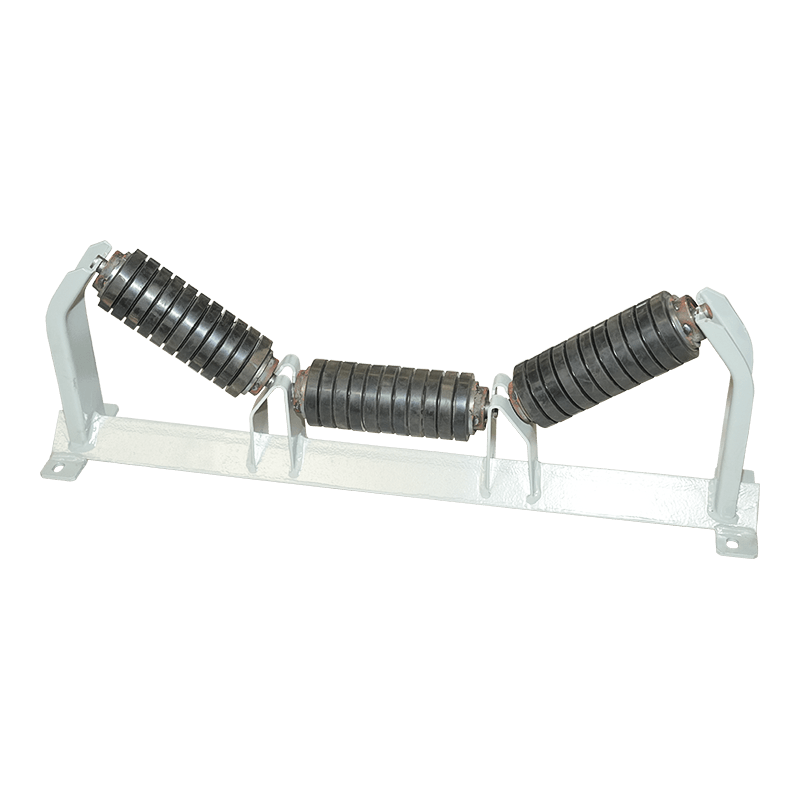

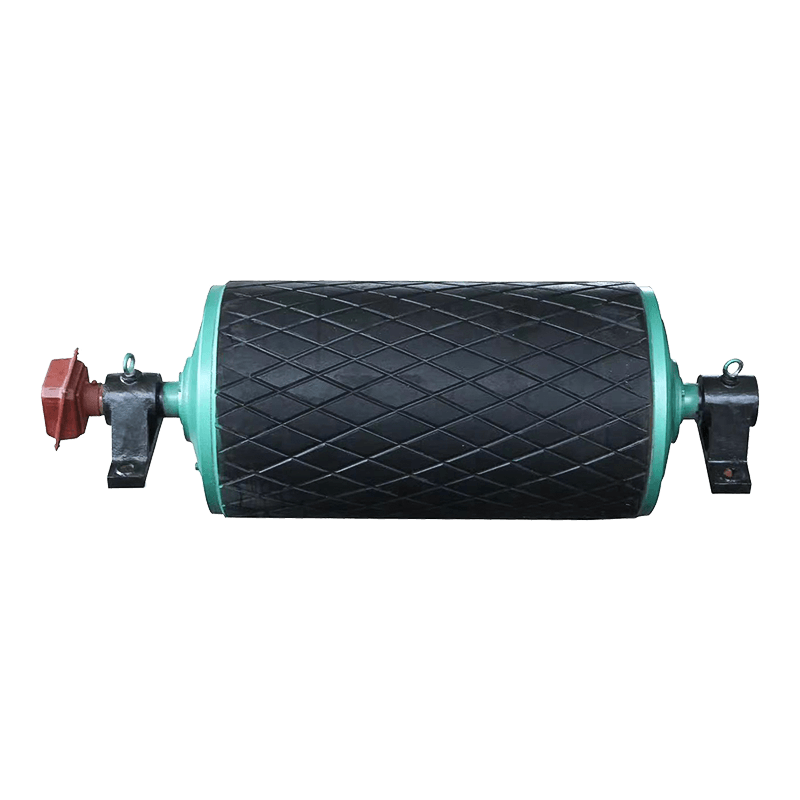

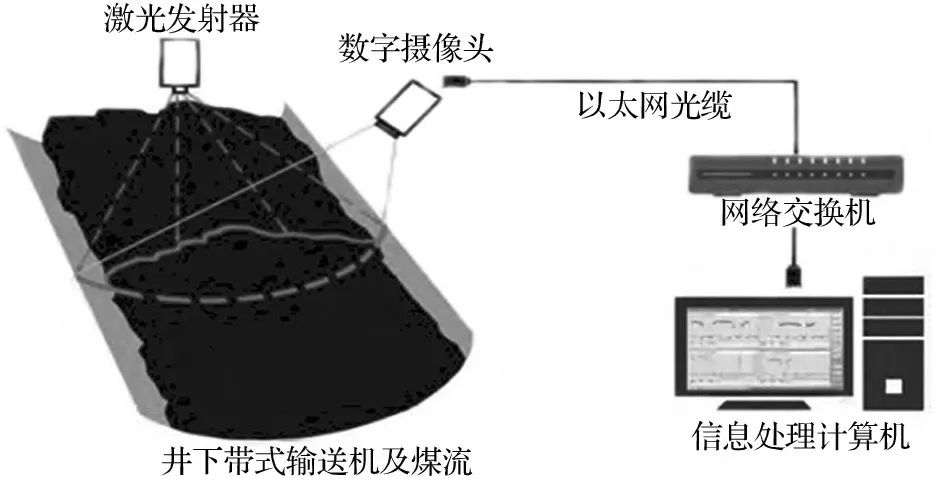

El sistema de regulación de velocidad de conversión de frecuencia inteligente se compone principalmente del reconocimiento de IA de cámaras inteligentes, servidores de video y equipos de terminal de control remoto. Es un sistema de monitoreo para todo clima, continuo y a largo plazo. Según el modelo de regulación de velocidad de optimización no lineal de la teoría de matemáticas difusas, se establecen los indicadores de advertencia temprana y las características de estado de las fallas anormales de la cinta transportadora. When the belt conveyor has excessive coal flow or overload, the laser transmitter installed on the conveyor running route will use laser ranging feedback, combined with the data collected by the anti-deviation sensor for comprehensive analysis, to adjust the relative running speed of the two adjacent conveyors, reduce the amount of coal dropped at the transfer point, and reduce the running load, so as to adjust the distance between the anti-deviation roller and the center of the conveyor Para lograr el efecto de control anti-deceviación del transportador. El control de detección de flujo de carbón se muestra en la Figura 2.

Figura 2 Control de detección de flujo de carbón

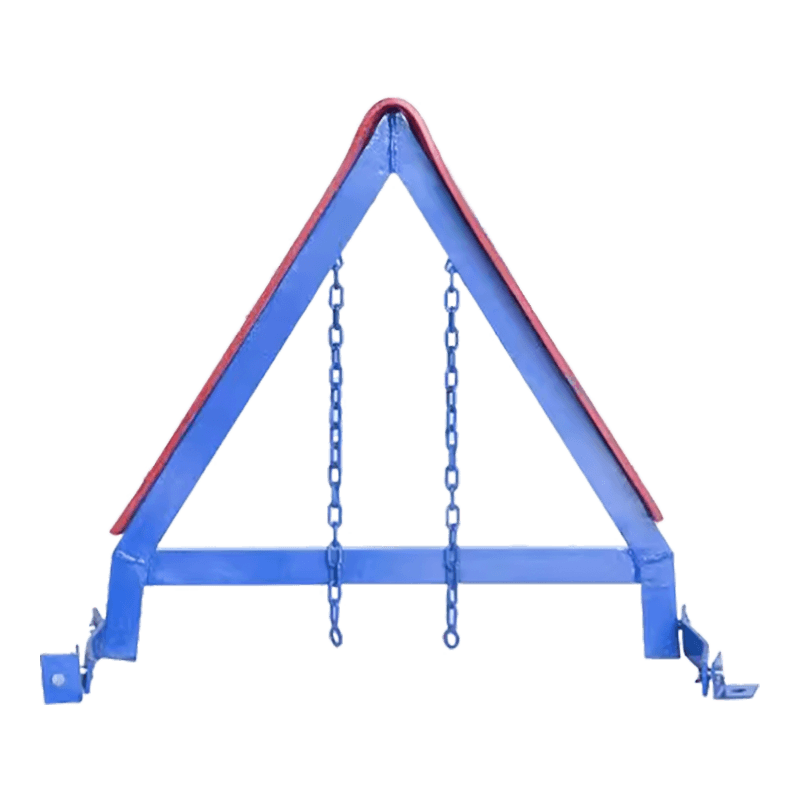

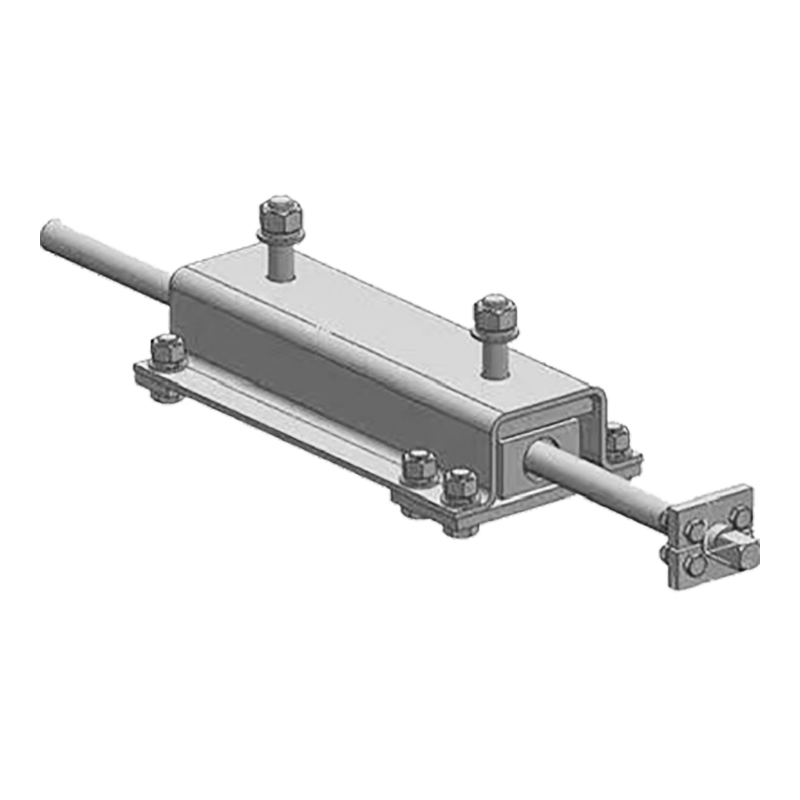

3.3 Control de voz y función de comunicación

Los principales transportadores en la mina están controlados centralmente por KTC101. Se colgó especialmente una línea a lo largo de la línea debajo del marco H de la cinta transportadora, y un grupo de dispositivos de parada de emergencia controlados por voz de 150 m se conectan respectivamente, lo que también puede ayudar a una parada de emergencia manual. Este dispositivo evita efectivamente los accidentes causados por los errores de gestión en los puntos ciegos de inspección locales a lo largo de la línea debido a las cintas transportadoras excesivas o la falta de postes de trabajadores. Cuando el monitoreo de video descubre que un determinado dispositivo tiene una falla y necesita un tratamiento manual, se puede llamar al personal más cercano a través de la transmisión de voz para manejarlo, y el cuadro de control de voz se puede usar para retroalimentar rápidamente la información a la sala de envío general. Después de confirmar que la falla ha sido eliminada, el equipo puede restaurarse y reoperarse. Esto acorta el tiempo para que el personal de mantenimiento encuentre teléfonos fijos para la retroalimentación de la información y el reinicio del equipo, y mejora la eficiencia de la información anormal que maneja la retroalimentación. La estructura del sistema de comunicación de control de voz se muestra en la Figura 3.

Figura 3 Diagrama esquemático de la estructura del sistema de comunicación de control de voz

4 Efecto de aplicación

4.1 Efecto de seguridad

La aplicación del sistema de control remoto ha eliminado las posiciones fijas de múltiples puntos de transferencia, redujo las lesiones personales causadas por las fallas de los equipos, redujo los riesgos de seguridad de los factores humanos y ha mejorado la eficiencia general de conexión de la operación del equipo. Bajo la acción conjunta del sistema de monitoreo y la retroalimentación del sensor, los accidentes causados por transportadores de cinta anormales o interruptores de alimentación se eliminan de manera efectiva, y la seguridad de la operación se mejora.

4.2 Efectos económicos

Después de la transformación inteligente del principal sistema de transporte de flujo de carbón de la mina, la tasa de ahorro de electricidad mensual de las 9 líneas transportadoras principales aumentó en casi el 13.7%. A través del control de conversión de frecuencia diferencial de la cinta transportadora, la factura de electricidad se guardó en aproximadamente 481,000 yuanes/mes. La operación de la cinta transportadora se mantuvo bien, lo que redujo el desgaste y extendió la vida útil de los equipos como los transportadores de la cinta en casi 3.5 meses. El costo anual de adquisición de la cinta transportadora se puede ahorrar en 1,67 millones de yuanes, con importantes beneficios económicos. Después del uso del monitoreo inteligente y la tecnología de regulación de la velocidad de conversión de frecuencia y la frecuencia, el objetivo comercial de reducir el personal y mejorar la eficiencia se logró de manera efectiva. En comparación con el modo de gestión de la configuración de trabajadores de posición fija y trabajadores de inspección y mantenimiento en cada punto de transferencia, después de la optimización técnica, el costo laboral puede reducirse en aproximadamente 144,000 yuanes por mes.

5 conclusiones

(1) A través del estudio del modo de operación y el método de control del transportador de cinturones de las 9 líneas principales de transporte de flujo de carbón en la mina de carbón de este proyecto, se construye una plataforma de control de frecuencia variable inteligente para el sistema principal de transporte de flujo de carbón. Las cámaras con funciones inteligentes de reconocimiento y adquisición de imágenes se instalan en las rutas de transporte y los puntos de transferencia. Después de la adquisición de imágenes y el procesamiento de datos, se obtienen gráficos y datos intuitivos y visuales, lo cual es conveniente para la resolución y el manejo oportunos de los peligros ocultos. Al mismo tiempo, la velocidad del transportador se ajusta automáticamente de acuerdo con el flujo de carbón, a fin de lograr el efecto de ahorro de energía del control inteligente.

(2) Después de la transformación y operación del sistema principal de transporte de flujo de carbón, no solo reduce el riesgo de errores en la operación manual y el mantenimiento de múltiples posiciones, asegura la seguridad personal de los trabajadores, sino que también reduce el desgaste de equipos como cinturones transportadores y rodillos, y extiende la vida del servicio. Según los cálculos, ahorra a 481,000 yuanes en facturas de electricidad por mes, ahorra 1,67 millones de yuanes en costos de adquisición de equipos de cinta transportadora por año, y reduce los costos de mano de obra en 144,000 yuanes por mes, con importantes beneficios económicos y de seguridad. .

Español

Español English

English русский

русский