Debe ver para el mantenimiento de las poleas de descarga de escoria transportadora: mantenimiento de la máquina y solución de problemas

2025.07.10

2025.07.10

Noticias de la industria

Noticias de la industria

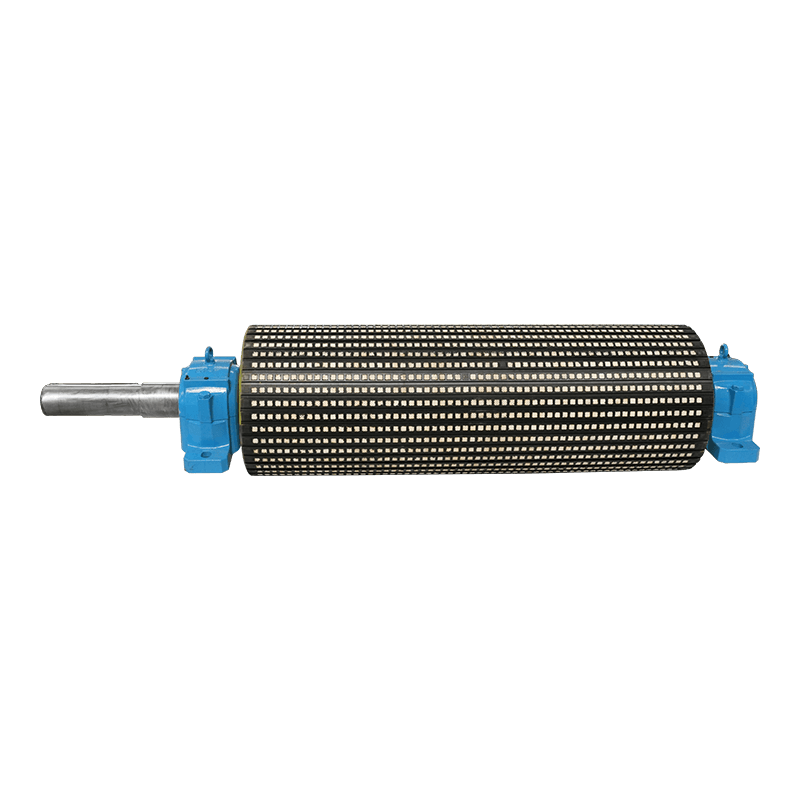

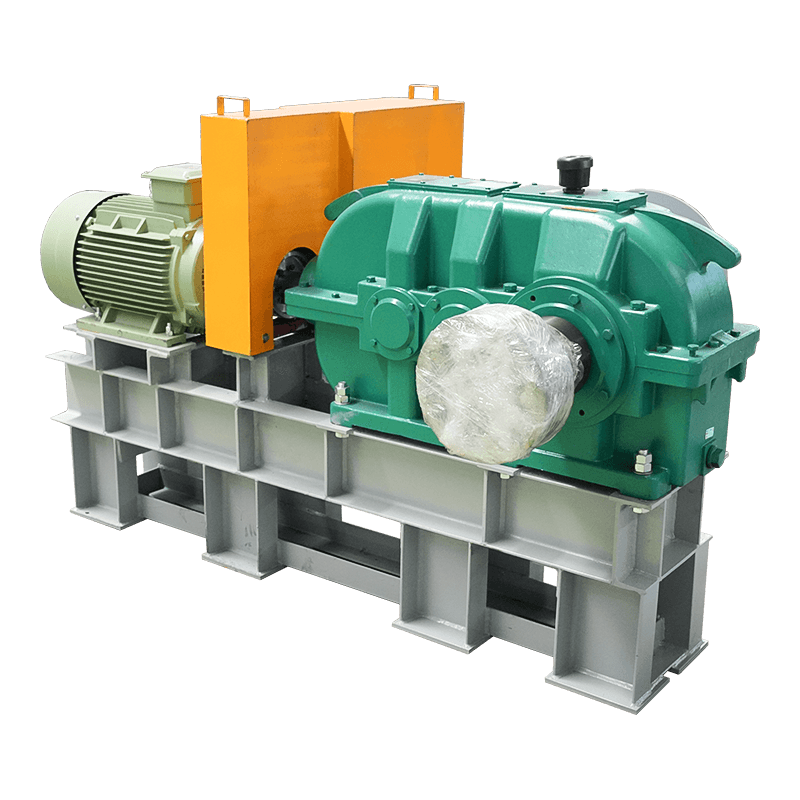

El tambor de descarga de escoria de tipo rodillo adopta una estructura de cono invertida en ambos extremos, y la superficie de contacto adopta un tipo de radios, que es conveniente para eliminar grandes piezas de material. La superficie de trabajo de radios está recubierta con material resistente al desgaste de elastómero de poliuretano a través de un proceso especial, que es propicio para mejorar la resistencia al desgaste y al efecto de limpieza, y proteger completamente los rodillos y cinturones. La superficie de contacto adopta una estructura en forma de tambor y tiene una función de corrección.

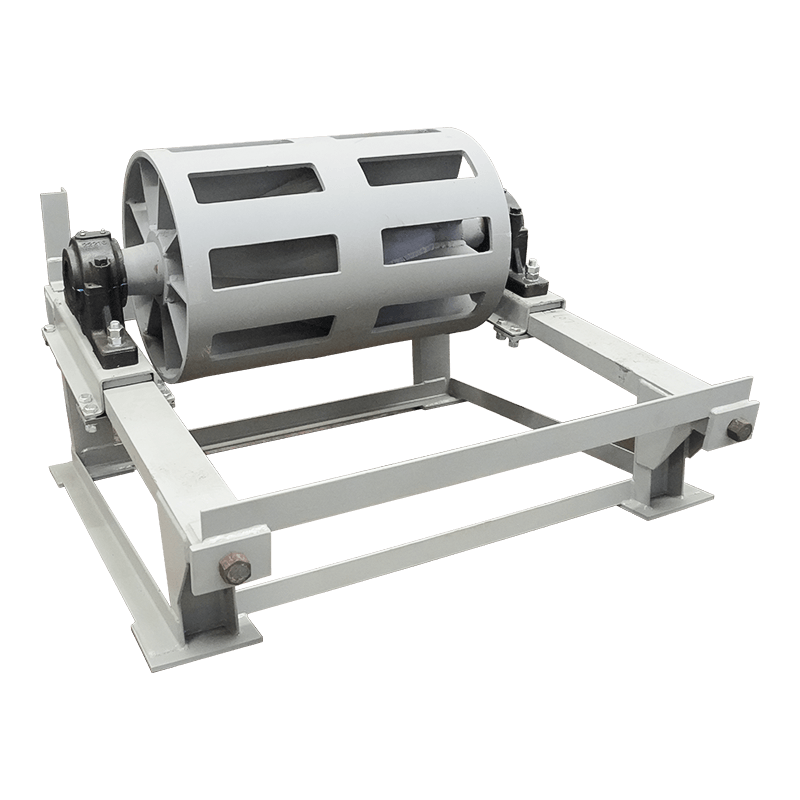

El polea de descarga de escoria transportadora es un componente clave en el sistema transportador, responsable de guiar la cinta transportadora y eliminar los residuos de material adherido. El mantenimiento incorrecto puede hacer que la cinta transportadora se desvíe, desgaste e incluso cause el cierre del equipo.

Content

- 1 1. Estructura básica y función de la polea de extracción de escoria

- 2 2. Guía de mantenimiento diario (debe hacerse todas las semanas/mes)

- 3 3. Diagnóstico de falla común y solución de problemas

- 4 4. Recomendaciones de mantenimiento en profundidad (cada 6 meses/1 año)

- 5 5. Cinco claves para extender la vida útil de la polea de eliminación de escoria

1. Estructura básica y función de la polea de extracción de escoria

La polea de extracción de escoria generalmente consiste en las siguientes partes:

Cuerpo de la polea: hecho de materiales resistentes al desgaste (como acero alto en manganeso, recubrimiento de goma de poliuretano) para reducir la fricción con la cinta transportadora.

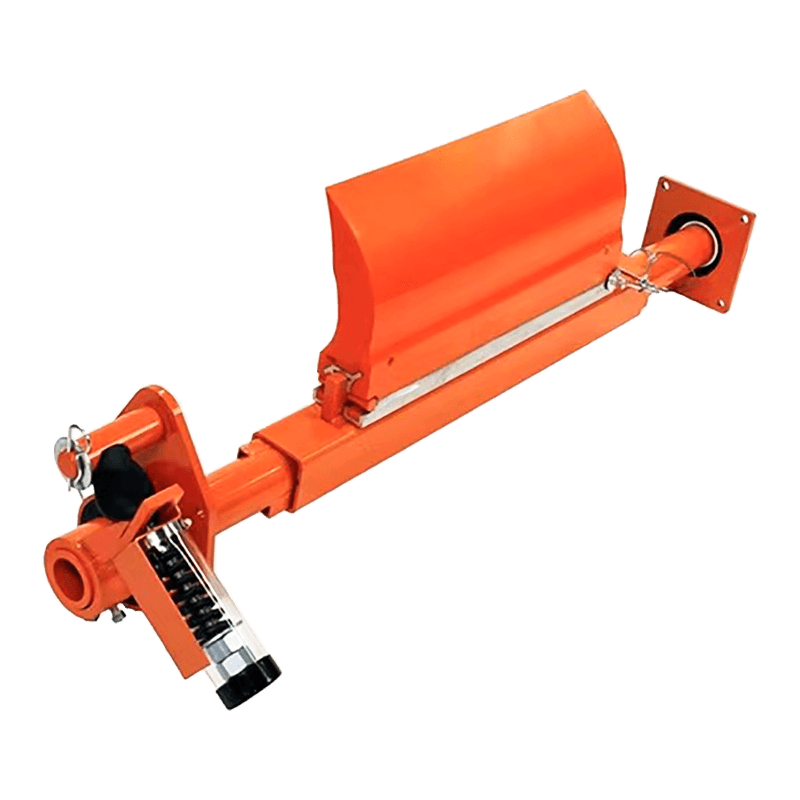

Dispositivo raspador: retire los materiales que se adhieren a la superficie de la cinta transportadora para evitar la acumulación.

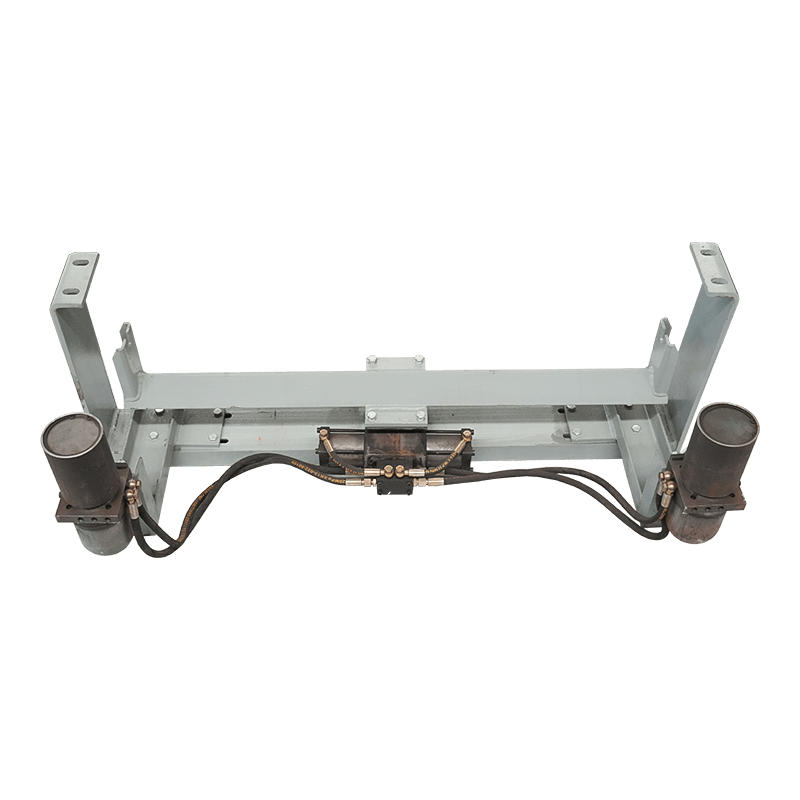

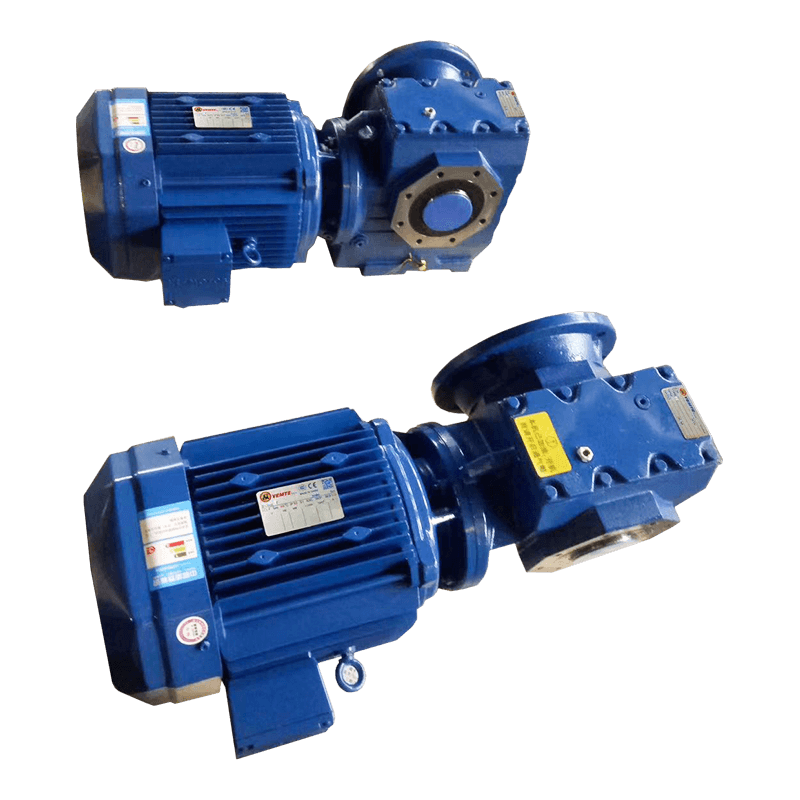

Sistema de rodamiento y sellado: asegure la rotación suave de la polea para evitar que el polvo ingrese.

Función principal: mantenga la cinta transportadora limpia, evite la acumulación de material, reduzca la desviación de la cinta transportadora, extienda la vida útil, reduzca la resistencia operativa y mejore la eficiencia de transmisión

2. Guía de mantenimiento diario (debe hacerse todas las semanas/mes)

- Limpieza regular

Retire los materiales residuales: después de detenerse, use una pistola de aire de pala o alta presión para limpiar los materiales acumulados en la superficie de la polea y el raspador (especialmente los materiales pegajosos).

Verifique el desgaste del raspador: si el desgaste del raspador excede el 50%, debe reemplazarse de inmediato, de lo contrario afectará el efecto de eliminación de escoria.

- Lubricación y mantenimiento

Lubricación de cojinetes: agregue grasa a alta temperatura a base de litio cada 3 meses (la cantidad de inyección de grasa representa 2/3 de la cavidad del rodamiento).

Inspección del sello: asegúrese de que el sello esté intacto para evitar que el polvo ingrese al rodamiento y que se atasque.

- Verifique la alineación y la tensión

Alineación de la polea: use un método de calibrador láser o dibujo de alambre para verificar si la polea está alineada con la línea central de la cinta transportadora. La desviación debe ser ≤2 mm.

Tensión de la cinta transportadora: demasiado suelto causará un deslizamiento, demasiado apretado aumentará el desgaste, y debe ajustarse de acuerdo con los estándares del fabricante.

- Monitoreo de desgaste

Mida el diámetro de la polea: si el desgaste del diámetro excede el 5%, la polea debe ser reemplazada, de lo contrario puede hacer que la cinta transportadora se desgarre.

Verifique la capa de goma: si la polea de goma de poliuretano está agrietada o pelada, debe repararse o reemplazarse a tiempo.

3. Diagnóstico de falla común y solución de problemas

| Fenómeno de falla | Causas posibles | Solución |

| Desviación de la cinta transportadora | Instalación inadecuada de polea o desgaste desigual | Recalibrar la polea y reemplace las partes gravemente desgastadas |

| Ruido anormal | El rodamiento carece de aceite o está dañado | Agregar grasa o reemplazar el rodamiento |

| Mal efecto de eliminación de escoria | Desgaste de raspador o ángulo de instalación inadecuado | Ajuste el ángulo del raspador (recomendado 30 ° -45 °), reemplace con una cuchilla nueva |

| La polea no gira | Rodamiento atascado o material bloqueado | Bloquear el bloqueo y reemplazar el rodamiento |

| Desgaste del borde de la cinta transportadora | El borde de la polea es afilado o el recubrimiento de goma se cae | Moler el borde de la polea o volver a ruborizar |

4. Recomendaciones de mantenimiento en profundidad (cada 6 meses/1 año)

- Reemplazo

Retire el rodamiento para verificar el desgaste. Si hay ruido anormal o brecha demasiado grande durante la rotación, reemplace toda la pieza.

- Prueba de balance dinámico

La polea del transportador de alta velocidad (velocidad de línea> 2m/s) debe equilibrarse dinámicamente para evitar la vibración que causa daños estructurales.

- Tratamiento anticorrosión

En un entorno húmedo o corrosivo, la superficie de la polea se puede rociar con un recubrimiento contra la riega (como la resina epoxi).

5. Cinco claves para extender la vida útil de la polea de eliminación de escoria

Materiales seleccionados resistentes al desgaste: las poleas de acero o poliuretano con recubrimiento de goma de alto manganeso tienen una vida útil tres veces más larga que las poleas de acero ordinarias.

Instalación estándar: asegúrese de que la polea esté alineada con la cinta transportadora, con una desviación de ≤2 mm.

Lubricación regular: agregue grasa cada 3 meses para evitar la fricción seca.

Reemplace el raspador a tiempo: reemplácelo inmediatamente si el desgaste excede el 50% para evitar que los materiales residuales dañen la cinta transportadora.

Monitorear el estado operativo: detectar anormalidades de antemano a través de sensores de vibración o termómetros infrarrojos.

Español

Español English

English русский

русский