Cuándo reemplazar el transportador de cinturón spiral idler?

2025.10.03

2025.10.03

Noticias de la industria

Noticias de la industria

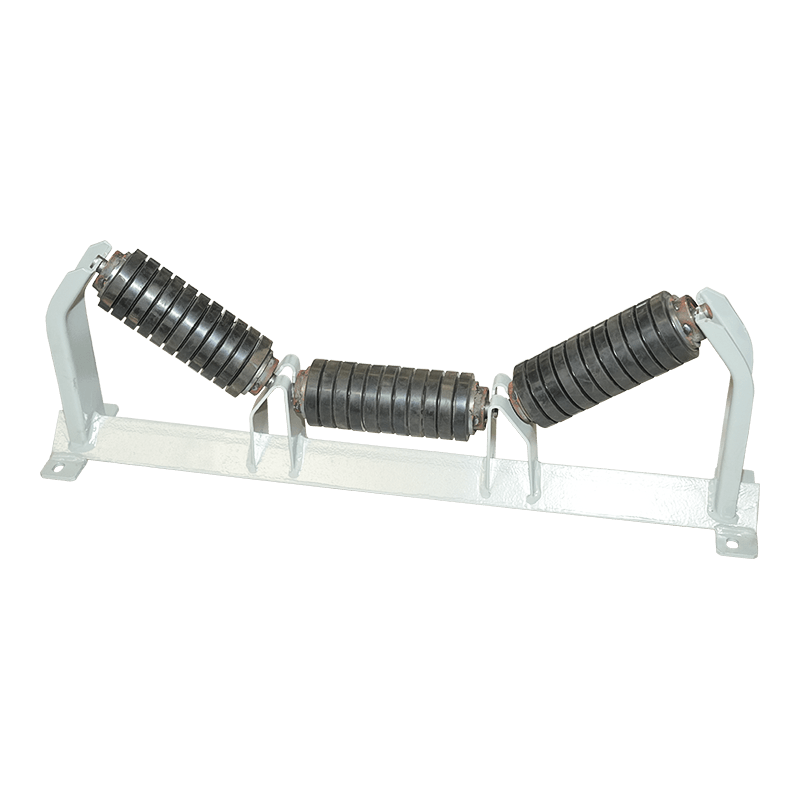

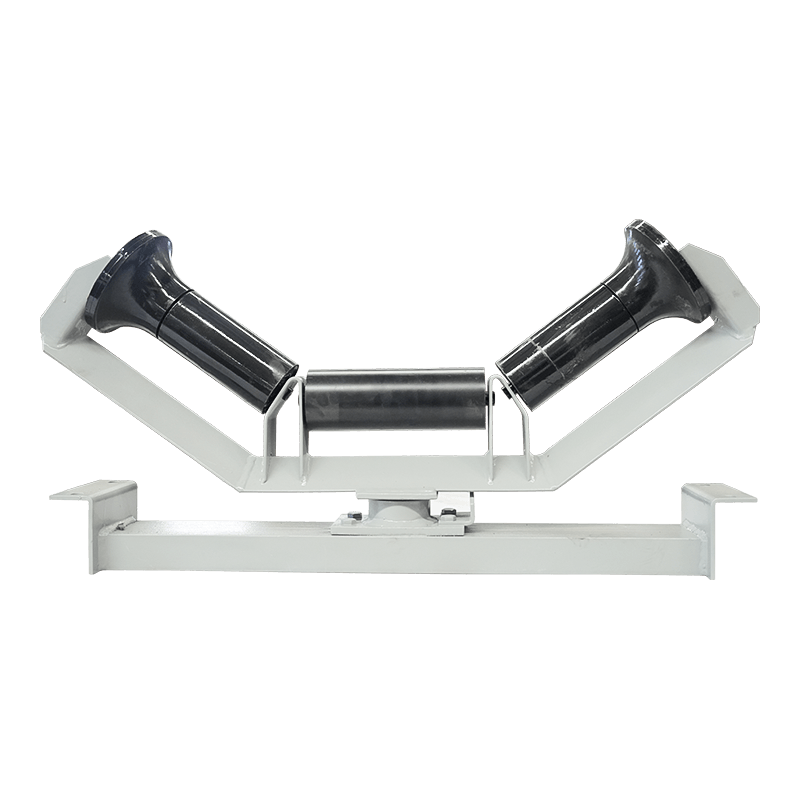

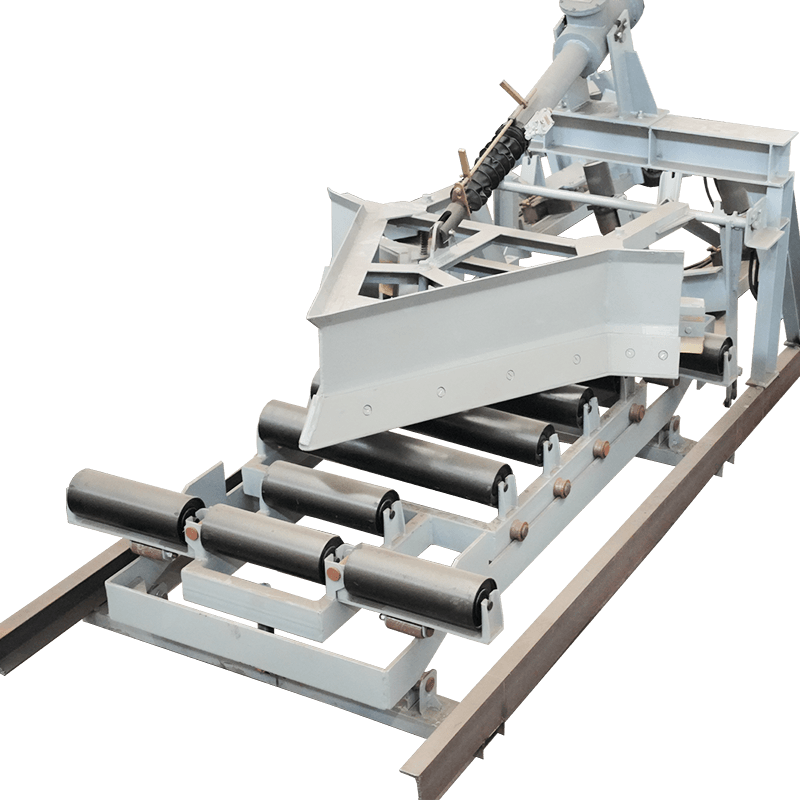

Los rodillos espirales se usan principalmente para limpiar los desechos de la correa y corregir la desviación del cinturón. Por lo general, se soldan de acero redondo espiral con un diámetro de aproximadamente 10 a 14 mm. Alternativamente, pueden estar equipados con una manga de goma de fundición ranurada en espiral en la superficie externa para aumentar la resistencia al desgaste y eliminar los desechos del cinturón. Estos rodillos extienden efectivamente la vida útil de la cinta transportadora al tiempo que proporcionan centrar y prevenir la desviación. Reemplazar los rodillos espirales del cinturón (generalmente referidos a los rodillos espirales utilizados para centrar o corregir la desviación del cinturón) requiere una consideración integral basada en el estado de funcionamiento, el desgaste y las características de falla del equipo.

Content

- 1 1. Desgaste visible o daño

- 2 2. Operación anormal de rodillos espirales transportadores de cinta

- 3 3. Manifestaciones indirectas de la degradación del rendimiento

- 4 4. Criterios de reemplazo durante las inspecciones de mantenimiento regulares

- 5 5. Requisitos de reemplazo para condiciones de operación especiales

- 6 Consejos diarios de mantenimiento

1. Desgaste visible o daño

Desgaste severo en las ranuras espirales: la porción elevada de la espiral se usa más del 50%, lo que resulta en una pérdida de la función de corrección del cinturón (la desviación del cinturón no se puede corregir).

Deformación o grietas del rodillo: los rodillos doblados, abollados o agrietados pueden causar una operación desigual de la cinta transportadora o ruido inusual. Daño del rodamiento: los rodillos pueden quedarse atascados, hacer ruidos inusuales o sobrecalentar. La falla de lubricación es irreversible.

2. Operación anormal de rodillos espirales transportadores de cinta

La desviación frecuente: cuando ajustar otros dispositivos correctivos es ineficaz, los rodillos espirales pueden estar defectuosos (no pueden guiar la cinta transportadora a su posición original a través de la fricción).

Aumento del desgaste de la superficie de la correa: el daño o la corrosión en la superficie del rodillo espiral provoca un desgaste anormal en los bordes de la correa transportadora o el caucho de cubierta.

Vibración o pulsación: los rodillos desequilibrados o excéntricos causan una vibración severa de la cinta transportadora, lo que impacta la estabilidad del equipo.

3. Manifestaciones indirectas de la degradación del rendimiento

Mayor consumo de energía: el aumento de la resistencia de rotación de los rodillos espirales aumenta la carga del motor.

Derrileo del material: la capacidad de rodillo correctivo reducida hace que la cinta transportadora se desvíe, lo que lleva a fugas de material.

Ruido anormal: los rodillos espirales desgastados se frotan contra la cinta transportadora, produciendo un ruido duro.

4. Criterios de reemplazo durante las inspecciones de mantenimiento regulares

Ciclo de vida: los rodillos espirales estándar requieren reemplazo preventivo después de 10,000 a 20,000 horas de operación continua (consulte las recomendaciones del fabricante para obtener detalles específicos). Falla de lubricación: los sellos dañados conducen a la entrada de polvo en los rodamientos y se secan la grasa, lo que hace imposible la relubricación.

Óxido o corrosión: cuando se usa en entornos húmedos o corrosivos, el óxido en los rodillos puede afectar su fuerza y función.

5. Requisitos de reemplazo para condiciones de operación especiales

Transportadores de alta carga o alta velocidad: los rodillos espirales se desgasta más rápidamente, lo que requiere intervalos de inspección más cortos (por ejemplo, cada tres meses).

Ambientes especiales: las temperaturas altas o bajas o la exposición química pueden causar la degradación del recubrimiento de goma o la fragilidad del metal.

Recomendaciones de reemplazo: Reemplazo en grupos: los rodillos espirales generalmente se instalan en pares (rotación de la izquierda y derecha). Se recomienda que sean reemplazados simultáneamente para garantizar una alineación adecuada.

Seleccionar el modelo adecuado: asegúrese de que la dirección espiral, el diámetro y la longitud de los nuevos rodillos coincidan con el diseño original.

Verificación de puesta en servicio: después del reemplazo, realice una ejecución de prueba sin carga para observar si la cinta transportadora regresa a su posición original y si hay ruidos o vibraciones anormales.

Consejos diarios de mantenimiento

Limpieza regular: Retire el material que se adhiera a la ranura en espiral para evitar el bloqueo que pueda afectar la alineación.

Lubrique los rodamientos: aplique periódicamente la grasa a alta temperatura o duradera. Registro de ropa: cree un archivo de reemplazo de rodillos para rastrear la vida útil.

Español

Español English

English русский

русский