¿Cuál es la función de una rueda guía de impacto de una cinta transportadora?

2025.10.10

2025.10.10

Noticias de la industria

Noticias de la industria

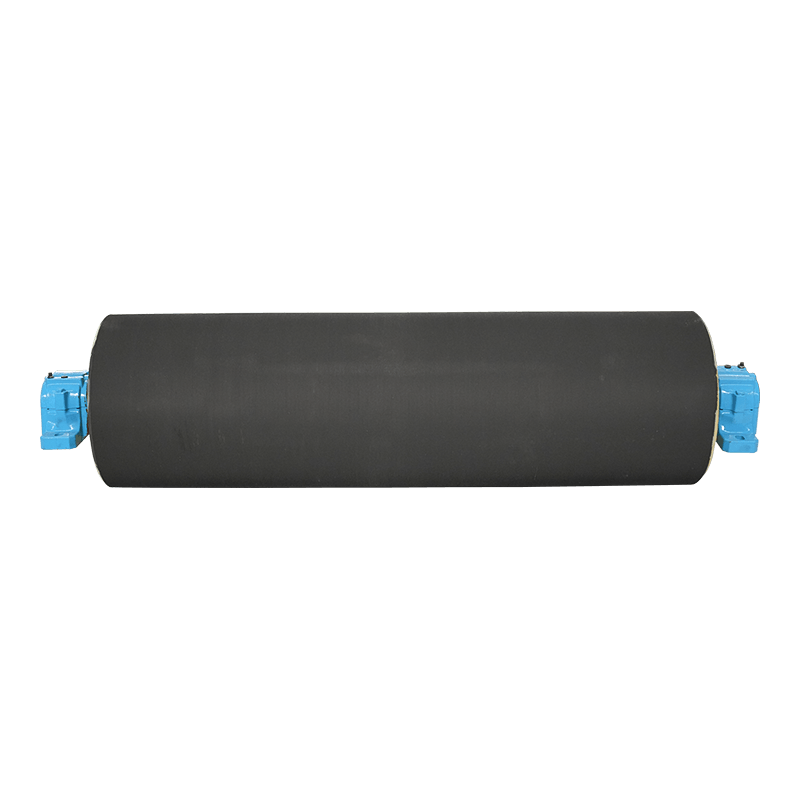

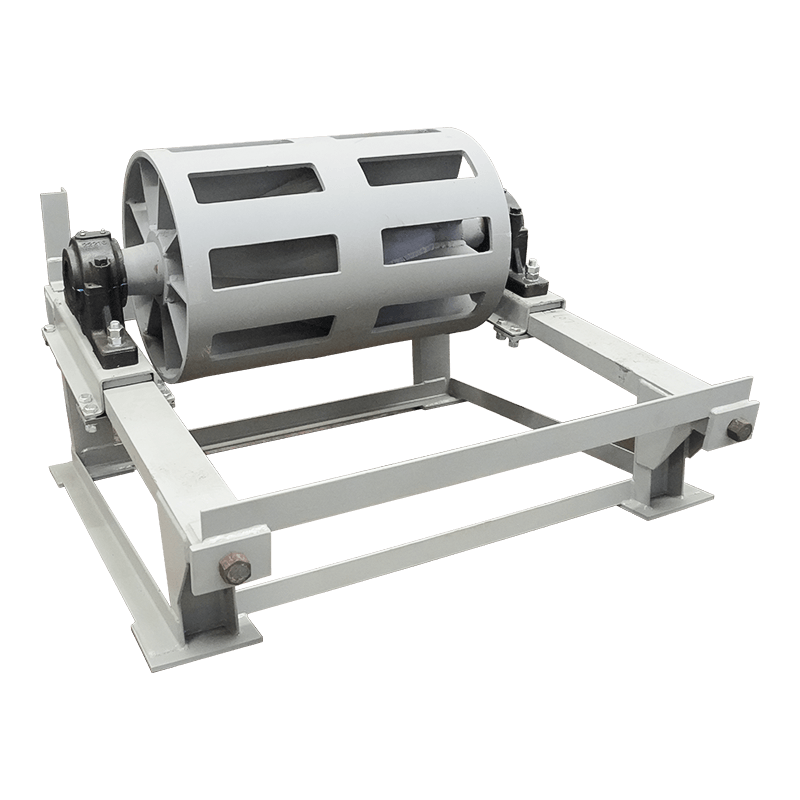

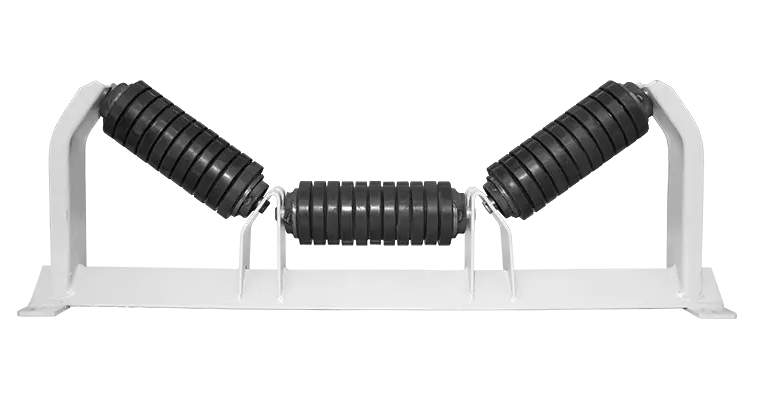

Los rodillos amortiguadores se utilizan en la sección receptora de las cintas transportadoras para reducir el impacto de la caída de materiales sobre la cinta transportadora. Los rodillos amortiguadores se instalan debajo de la sección receptora del transportador para reducir el impacto de la caída de materiales en la cinta transportadora, extender la vida útil de la cinta transportadora y desempeñar un papel en la absorción de impactos, la amortiguación y el soporte en posiciones clave.

Content

- 1 1. Función de Rodillos amortiguadores del transportador de correa

- 1.1 (1). Amortiguación de la fuerza del impacto y protección de la cinta transportadora

- 1.2 (2). Prevenir derrames y obstrucciones de material.

- 1.3 (3). Reducir el ruido de funcionamiento

- 1.4 (4). Apoyar la cinta transportadora y mantener la estabilidad.

- 1.5 (5). Adaptarse a diversas características del material.

- 2 2. Diferencias con los rodillos normales.

- 3 3. Precauciones de mantenimiento para los rodillos amortiguadores de la cinta transportadora

1. Función de Rodillos amortiguadores del transportador de correa

(1). Amortiguación de la fuerza del impacto y protección de la cinta transportadora

Función: En el punto de carga del transportador (como el puerto de caída), cuando el material cae desde un lugar alto, se generará una gran fuerza de impacto. Los rodillos amortiguadores absorben la energía del impacto a través de materiales elásticos (como anillos de goma, resortes, etc.) o estructuras especiales, reduciendo el impacto directo sobre la cinta transportadora.

Ventaja: Evite que la cinta transportadora se rompa, se desgaste o dañe las articulaciones debido a impactos prolongados y extienda la vida útil.

(2). Prevenir derrames y obstrucciones de material.

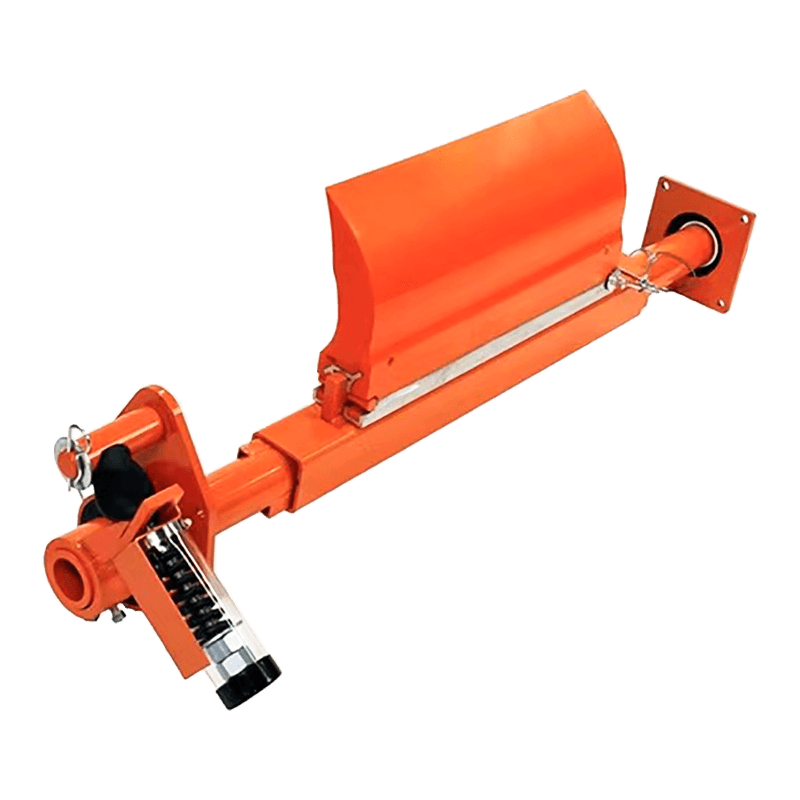

Función: Los rodillos amortiguadores generalmente están dispuestos o ranurados densamente para formar una transición suave en el punto de carga, guiar el material hacia el centro y reducir las salpicaduras o fugas de material causadas por el impacto. Ventajas: Mejore la eficiencia del transporte y reduzca los costos de limpieza y mantenimiento.

(3). Reducir el ruido de funcionamiento

Función: La estructura amortiguadora elástica puede reducir la vibración y el ruido causados por el impacto del material y mejorar el entorno de trabajo.

Escenarios aplicables: Áreas sensibles al ruido (como interiores o cerca de áreas residenciales en áreas mineras).

(4). Apoyar la cinta transportadora y mantener la estabilidad.

Función: En el área impactada (como la sección de carga), el rodillo amortiguador proporciona soporte adicional para evitar que la cinta transportadora se hunda o se salga de la vía.

Características de diseño: Los tipos comunes incluyen el tipo de anillo de goma, el tipo de resorte, el rodillo amortiguador de poliuretano, etc. La superficie puede tener corrugaciones o ranuras para mejorar la fricción.

(5). Adaptarse a diversas características del material.

Materiales pesados (como minerales, carbón): se requieren rodillos amortiguadores altamente elásticos para resistir impactos fuertes.

Materiales frágiles (como vidrio, alimentos): se requiere un amortiguador suave para evitar daños.

Materiales húmedos o pegajosos: se pueden seleccionar rodillos amortiguadores con diseño antiadherente.

2. Diferencias con los rodillos normales.

| Características | Rueda loca de impacto | Rodillo estándar |

| Material | Contiene elementos elásticos como gomas y muelles. | Metal o plástico rígido. |

| Estructura | Con capa de impacto o diseño flexible | estructura rígida |

| Solicitud | Áreas de alto impacto | Sección de soporte convencional |

3. Precauciones de mantenimiento para los rodillos amortiguadores de la cinta transportadora

(1). Inspección periódica

Inspección de apariencia: verifique si la superficie del rodillo de impacto está agrietada, deformada o muy desgastada (especialmente la capa de impacto de goma). Observe si el rodillo gira con flexibilidad y si hay algún atasco o ruido anormal.

Inspección del conector: Asegúrese de que el soporte del rodillo, los pernos y otras fijaciones no estén flojos ni oxidados.

Frecuencia: Se recomienda inspeccionar al menos una vez a la semana y la frecuencia debe aumentarse en condiciones de carga elevada o entornos hostiles.

(2). Limpieza y mantenimiento

Retire los materiales adherentes: limpie el polvo, el barro o los materiales pegajosos (como carbón, escoria de mineral) adheridos a la superficie del rodillo a tiempo para evitar que el rodillo se desequilibre o se desgaste más gravemente.

Método de limpieza: utilice una pistola de aire a alta presión o un cepillo suave para limpiar y evite que herramientas afiladas rayen la capa de impacto. Para materiales corrosivos (como sal, productos químicos), enjuague con agua limpia o detergente neutro y luego seque.

Nota: Opere cuando la máquina esté parada para evitar accidentes de seguridad causados por la limpieza durante la operación.

(3) Lubricación y mantenimiento

Lubricación de rodamientos: para los rodillos amortiguadores que necesitan lubricación (como los modelos con orificios de llenado de aceite), agregue regularmente grasa a base de litio resistente a altas temperaturas para evitar el pulido en seco de los rodamientos. Retire la grasa vieja durante la lubricación para evitar impurezas. Inspección del sellado: Confirme que los sellos del rodamiento estén intactos para evitar que entre humedad o polvo y cause daños al rodamiento. Frecuencia: Lubrique una vez cada 3 a 6 meses y reduzca a 1 a 2 meses en ambientes húmedos o polvorientos.

(4) Criterios de sustitución

Situaciones de sustitución inmediata: La capa protectora de goma se cae o se agrieta gravemente. El rodillo tiene un movimiento axial evidente o una desviación radial (>1,5 mm). La resistencia a la rotación es grande (no se puede girar fácilmente manualmente).

Español

Español English

English русский

русский