Una explicación completa de la estructura de los rodillos transportadores del transporte de cinta: el mecanismo de la influencia del ángulo canal de 30 ° en la eficiencia de transmisión

2025.07.16

2025.07.16

Noticias de la industria

Noticias de la industria

Content

- 1 1. Características estructurales y principio de funcionamiento de 30 ° Rollers.

- 2 2. Características técnicas y aplicaciones de la industria del ángulo de ritmo de 30 °

- 3 3. El mecanismo de influencia del ángulo mínimo de 30 ° en la eficiencia de transmisión

- 4 4.faq en Roderos para transportadores de cinta : Un análisis completo de los principios estructurales al mantenimiento

1. Características estructurales y principio de funcionamiento de 30 ° Rollers.

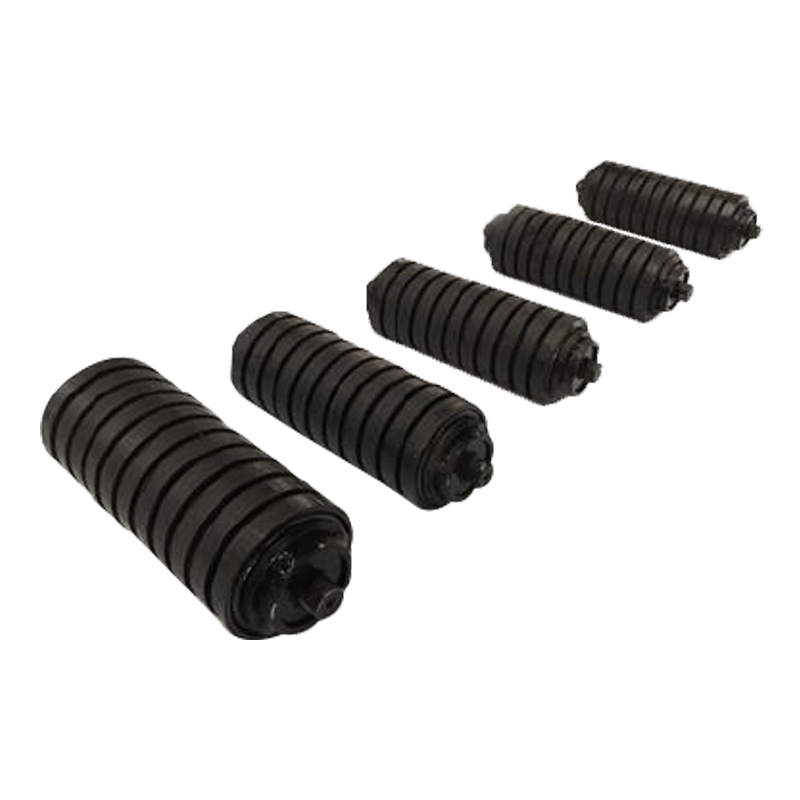

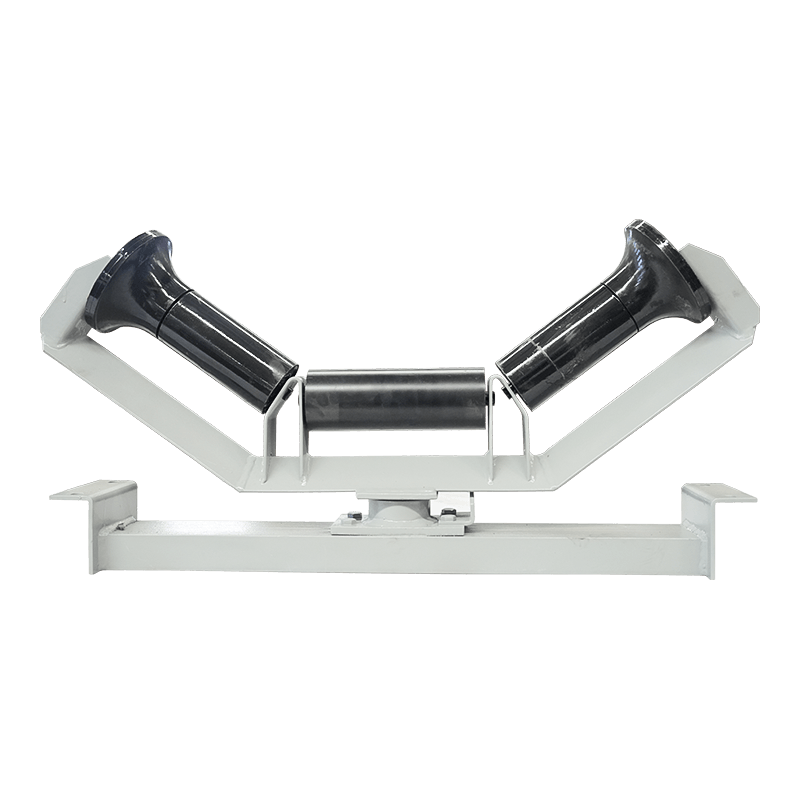

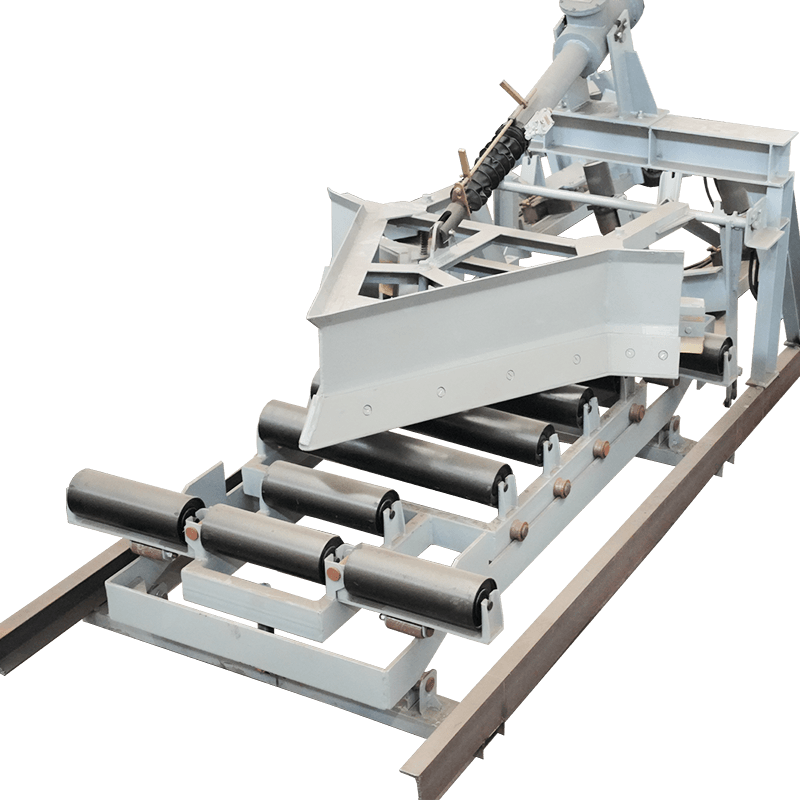

El rodillo canal de 30 ° adopta un diseño estructural de tres secciones típico y consta de los siguientes componentes del núcleo:

Rodillo plano medio: lleva la carga vertical principal, el diámetro suele ser de 108-159 mm

Rodillo inclinado lateral: ángulo de 30 ° con el plano horizontal, el diámetro es 10-20% más pequeño que el rodillo plano

Conjunto de rodillos: precisión mecanizada con 20# acero, dureza de superficie HRC50-55

Asiento del rodamiento: equipado con rodamientos de bolas de ranura profunda de la serie 6200, nivel de protección IP65

Sistema de sellado: estructura triple de laberinto, nivel a prueba de polvo e impermeable hasta IP66

Este diseño estructural hace que la sección transversal de la cinta transportadora forme un canal con profundidad moderada, y su coeficiente de forma de sección transversal (velocidad de llenado) puede alcanzar 0.75-0.85, que es más del 20% más alto que el ángulo mínimo de 20 °.

Análisis de principios de trabajo

Los rodillos de ángulo de ritmo de 30 ° logran un transporte de material eficiente a través de los siguientes mecanismos:

Balance mecánico: la relación de fuerza de los tres rodillos es del 60% para el rodillo plano y el 20% para los rodillos laterales, asegurando la distribución de carga uniforme

Características del movimiento: el coeficiente de resistencia de rotación F = 0.022-0.030, que es más bajo que el 0.035-0.045 del ángulo de la ranura de 45 °

Efecto de ranura: la cinta transportadora forma el mejor ángulo de apilamiento (ángulo de reposo ± 5 °) para reducir el rodamiento del material

2. Características técnicas y aplicaciones de la industria del ángulo de ritmo de 30 °

Como la configuración estándar de los transportadores de la cinta, el ángulo de ritmo de 30 ° tiene una amplia base de aplicaciones y ventajas técnicas únicas en la industria. La elección de este ángulo específico no es accidental, sino un punto de equilibrio obtenido a través de la práctica de ingeniería a largo plazo y los cálculos teóricos, que pueden lograr el mejor equilibrio entre transmitir eficiencia, pérdida de equipos y estabilidad operativa. Desde una perspectiva histórica, el ángulo de la ranura del rodillo de surco ha sufrido una evolución de 20 ° a 45 °, y 30 ° se verificó como un estándar universal adecuado para la mayoría de las condiciones de trabajo durante este proceso.

En términos de propiedades físicas, el ángulo de ritmo de 30 ° crea un espacio geométrico ideal con material. Cuando la cinta transportadora forma una ranura en el rodillo de ángulo de ranura de 30 °, su sección transversal presenta una estructura trapezoidal amplia con una abertura superior grande y un fondo relativamente apretado. Esta forma no solo puede garantizar suficiente volumen de carga, sino también evitar efectivamente que las partículas pequeñas y medianas se derrumben. En comparación con el ángulo de ranura de 20 °, el ángulo de la ranura de 30 ° aumenta el área de sección transversal de la cinta transportadora en aproximadamente un 20%, aumentando directamente el volumen de transmisión del material por unidad de tiempo. Sin embargo, en comparación con un ángulo de ranura más grande (como 35 ° o 45 °), el ángulo de ranura de 30 ° tiene menos tensión de flexión en la cinta transportadora, reduciendo el daño por fatiga a la cinta y extendiendo la vida útil del servicio de la cinta transportadora.

Desde la perspectiva de la adaptabilidad del material, el ángulo de ranura de 30 ° muestra una amplia gama de compatibilidad. Para la mayoría de los materiales a granel, como carbón, mineral, grano, etc., este ángulo puede formar un ángulo de apilamiento natural estable. Especialmente para materiales granulares con buena fluidez, la restricción lateral generada por el ángulo de ranura de 30 ° es suficiente para evitar que el material se deslice durante el transporte. Las pruebas reales muestran que al transmitir carbón con un rango de tamaño de partícula de 0-50 mm, la velocidad de llenado del material del rodillo de ángulo de ranura de 30 ° puede alcanzar el 75%-85%, mientras que el ángulo de la ranura de 20 ° solo puede alcanzar el 60%-70%. Este aumento en la eficiencia de llenado se traduce directamente en una mayor capacidad de transmisión sin aumentar el ancho de banda o la velocidad de la correa.

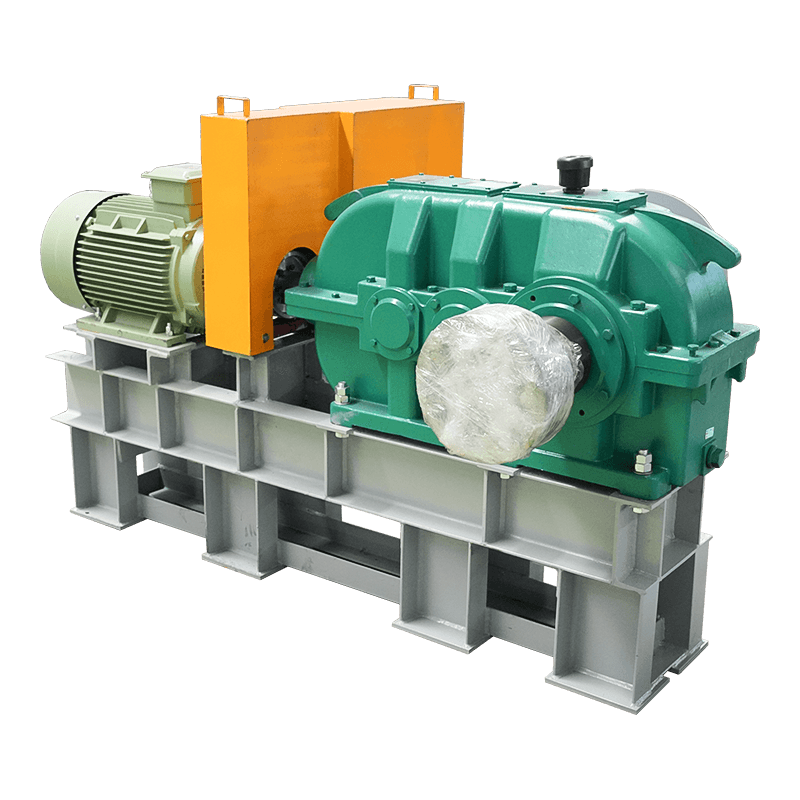

En términos de aplicaciones de la industria, los rodillos de ritmo de 30 ° se han convertido en configuraciones estándar en industrias como cemento, carbón y electricidad. En el proceso de producción de cemento, desde el trituración de materia prima hasta el envasado de productos terminados, los rodillos de ángulo de ritmo de 30 ° pueden transmitir materiales en diferentes estados, incluidos materias primas húmedas, clínker seco y cemento finamente molido. En la industria minera de carbón, el ángulo de ranura de 30 ° no solo puede hacer frente a los requisitos de carbón crudo de bloque grande, sino que también es adecuado para la transmisión de partículas finas de carbón limpio. En el sistema de transporte de carbón de las centrales eléctricas, las características de distribución uniforme del ángulo de surco de 30 ° también reducen la segregación del polvo de carbón, que conduce a la mejora de la eficiencia de la combustión.

Vale la pena mencionar que el ángulo de ranura de 30 ° también muestra una buena adaptabilidad de transición. En la cabeza y la cola del transportador, se debe configurar una sección de transición para cambiar gradualmente la cinta transportadora de plana a canal (o viceversa). Las características de cambio suave del ángulo canal de 30 ° hacen que esta transición sea más suave y reduce la concentración de tensión en el borde de la cinta transportadora. Los estándares de la industria recomiendan que la longitud de la sección de transición sea proporcional al tamaño del ángulo de canal. La distancia de transición requerida para el ángulo canal de 30 ° es moderada, lo que no solo garantiza la estabilidad estructural, sino que tampoco aumenta demasiado la longitud del equipo. Este equilibrio consolida aún más la posición convencional de los rodillos canales de 30 ° en varios sistemas de transmisión.

3. El mecanismo de influencia del ángulo mínimo de 30 ° en la eficiencia de transmisión

La influencia del ángulo mínimo de 30 ° en la eficiencia del transportador de cinta es multidimensional y de gran alcance, y su mecanismo de acción cubre todos los aspectos desde la carga del material hasta el consumo de energía. Al analizar profundamente estos mecanismos de influencia, podemos comprender de manera más integral las ventajas del ángulo mínimo de 30 ° en la práctica de ingeniería y proporcionar una base teórica para el diseño y la optimización de los sistemas de transmisión.

La eficiencia de la carga del material es la manifestación más directa de la influencia del ángulo de canal. Cuando el ángulo del canal aumenta de 20 ° a 30 °, el área de sección transversal de la cinta transportadora aumenta significativamente. Este cambio geométrico aumenta la capacidad de carga efectiva del material en aproximadamente un 20-30%. Este aumento se debe a dos factores: primero, los rodillos inclinados en ambos lados crean un efecto de deflector lateral más alto, lo que permite que el material se apilara más alto; En segundo lugar, el aumento del ángulo de canal hace que el centro de gravedad de la acumulación natural del material se acerque al centro de la cinta transportadora, mejorando la estabilidad de la carga. En la operación real, esto significa que bajo el mismo ancho de la correa y condiciones de velocidad de la correa, un transportador con un ángulo canal de 30 ° puede lograr una mayor productividad, o puede reducir la velocidad de funcionamiento mientras mantiene la capacidad de transmisión original, reduciendo el desgaste y el consumo de energía.

Desde la perspectiva de la eficiencia de transmisión de potencia, el ángulo mínimo de 30 ° exhibe excelentes características de equilibrio. En comparación con un ángulo canal más grande (como 45 °), el rodillo de ángulo mínimo de 30 ° tiene una estructura más simple y una masa relativamente más pequeña de las partes giratorias, reduciendo así el valor QRO. Al mismo tiempo, la resistencia a la flexión de la cinta transportadora generada por el ángulo mínimo de 30 ° también es más pequeña que la del ángulo mínimo más grande. Estos dos aspectos trabajan juntos para hacer que el transportador de ángulo mínimo de 30 ° tenga una ventaja en la resistencia a la ejecución. Los datos de medición reales muestran que en las mismas condiciones, un transportador de ángulo mínimo de 30 ° ahorra aproximadamente el 5-8% de la potencia de conducción en comparación con un ángulo mínimo de 45 °.

La vida útil de la correa es un indicador a largo plazo para evaluar la eficiencia de transmisión, y un ángulo mínimo de 30 ° funciona bien a este respecto. La flexión repetida de la cinta transportadora en los rodillos canales puede causar fatiga en la estructura interna de la correa, y la tensión de flexión generada por el ángulo canal de 30 ° es aproximadamente 15-20% más bajo que el del ángulo mínimo más grande. Esta reducción en los niveles de estrés reduce significativamente la separación entre las capas de la cinta transportadora y el agrietamiento de la cubierta de goma. Especialmente en sistemas de transmisión de alta intensidad (larga distancia), la elección de un ángulo mínimo de 30 ° puede extender el ciclo de reemplazo de la cinta transportadora y reducir los costos de mantenimiento. Los informes de la industria muestran que en los sistemas de transmisión de la mina de carbón con un tiempo de operación anual de más de 6,000 horas, la vida útil de una cinta transportadora con un ángulo mínimo de 30 ° se extiende por un promedio de 1,5-2 años en comparación con un ángulo mínimo de 35 °.

Desde la perspectiva de la estabilidad del sistema, un ángulo canal de 30 ° ayuda a mantener una distribución de carga uniforme. Cuando los materiales se cargan en la cinta transportadora, un ángulo canal de 30 ° puede distribuir la carga de manera más uniforme en los tres rodillos, evitando que el rodillo medio se someta a una presión excesiva. Esta distribución de carga equilibrada reduce el desgaste local y extiende la vida útil de los rodamientos de rodillos. Al mismo tiempo, la fuerza de restricción lateral generada por el ángulo canal de 30 ° es moderada, lo que puede evitar que el material se dispersa sin causar un desgaste excesivo en el borde de la cinta transportadora. En el análisis dinámico, el transportador de ángulo mínimo de 30 ° muestra una amplitud de vibración más pequeña y un estado operativo más estable, que es particularmente importante para los sistemas de control automatizados y de alto precisión.

4.faq en Roderos para transportadores de cinta : Un análisis completo de los principios estructurales al mantenimiento

- P1: ¿Qué son los rodillos? ¿Cuál es su función central?

Los rodillos canales son componentes de carga compuestos de un rodillo plano medio y dos rodillos inclinados laterales, que admiten la cinta transportadora formando una estructura de canal. Sus funciones principales incluyen:

Materiales de transporte: Aumento del área de sección transversal de la cinta transportadora y mejorando la capacidad de transporte (el ángulo de 30 ° algáulico aumenta la capacidad de carga en un 25-30% en comparación con los rodillos planos)

Anti-decedentes: los rodillos laterales proporcionan una restricción lateral para mantener la vía de carrera de la cinta transportadora

Reducción de la resistencia y reduciendo el consumo: el diseño de baja fricción puede reducir la resistencia a la carrera en más del 70%

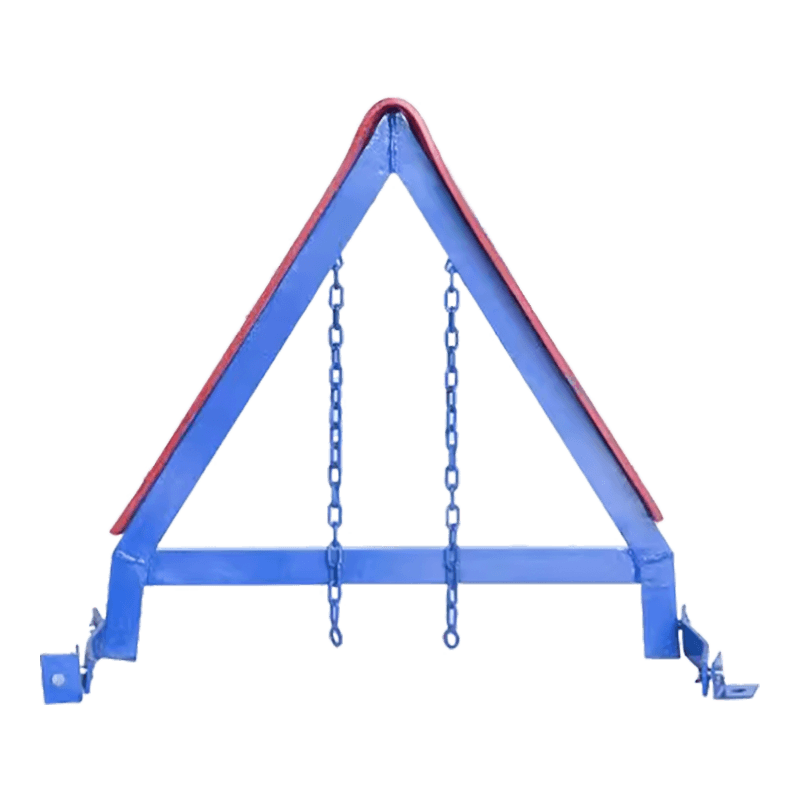

- P2: ¿Cómo ajustar la desviación de la cinta transportadora a través de los rodillos?

Desviación de un solo lado: mueva el rodillo del lado de la desviación hacia adelante 5-10 mm en la dirección de transmisión

Desviación de curso completo:

Verifique el paralelismo de la cabeza y los rodillos de cola (desviación ≤3 mm)

Ajuste el dispositivo de tensión para equilibrar la tensión

Desviación instantánea: Instale el grupo de rodillos autoalineante (tiempo de respuesta <30s)

- P3: ¿Causas y tratamientos comunes para ruido anormal/rodillos atascados?

| Fenómeno | Causas posibles | Soluciones |

| Ruido anormal periódico | Espesor de la pared del rodillo desigual (excentricidad) | Reemplace los rodillos calificados (redondez ≤ 0.3 mm) |

| Ruido anormal en el rodamiento | Falla de lubricación o daño del sello | Grasa o reemplazar los rodamientos después de la limpieza |

| Completamente atascado | Material atascado o con sinterización | Desmontar y limpiar o reemplazar en su conjunto |

| Ruido irregular | Conectores sueltos | Apriete los pernos y agregue arandelas anti-bucleos |

Español

Español English

English русский

русский